一、开发背景

杆类产品的装卸作为 QPQ 工序中必不可少的一环,其衔接着生产和加工两个重要环节。在装卸过程中,若杆类产品产生磨损,将使其装配出来的产品产生安全隐患。此外,人工安插杆类产品过程较为繁琐,重复过程必将大量消耗工人精力,导致安插效率降低。此过程属于杆类产品运输领域,通过查阅大量的资料,检索相关领域的专利和论文,对比国内外杆类产品运输技术,我们发现,在现有技术中,常规的解决方案是用齿轮的凹槽、导轨和传送带来运输杆类产品,通过人工把检查后的杆类产品放到输送装置中。此过程较为繁琐,在人力、物力、财力方面耗损较大,且效率低下,因此,迫切需要研究出一种新型的、全自动的运输以及装卸杆类产品的系统。

二、结构说明

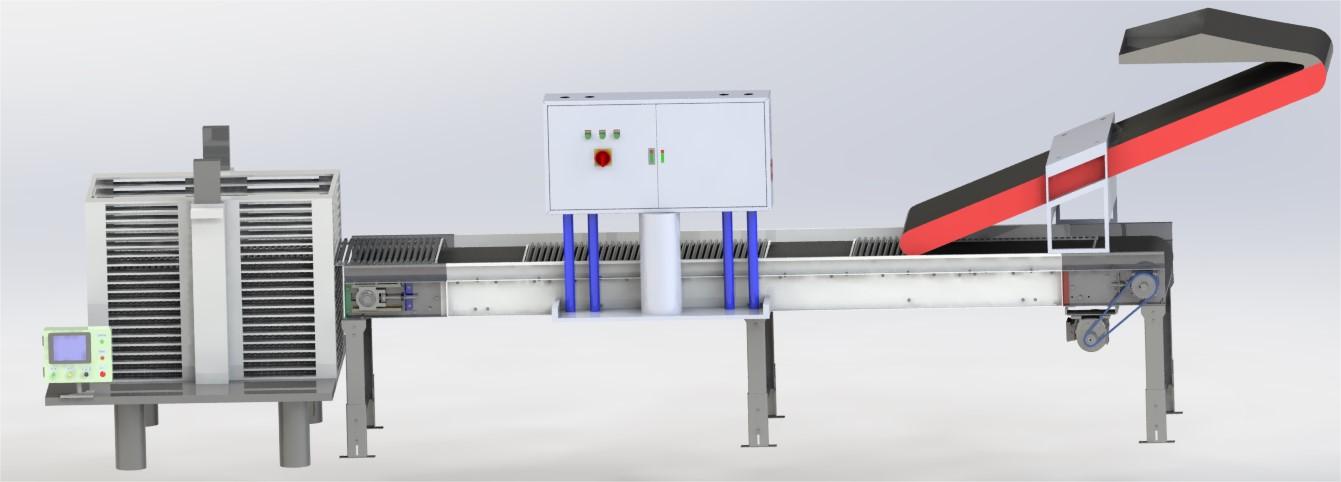

如图1、图2所示,一种新型全自动杆状物装卸系统,包括倾斜传输平台9,倾斜传输平台9底部与传输管道8相连,传输管道8内包括输送带12,输送带12上连接多个间隔均匀的挡板10,输送带12通过杆类产品5的重力以及橡胶滚轴11驱动,且相邻两挡板10之间有且只有一个杆类产品5,传输管道8下部对准新型金属网格6的圆柱形凹槽,新型金属网格6放在传送带7上,传送带7尾部连接安装在升降平台4上的可拆卸的网格承载装置2,升降平台4可上下移动。

图 1 新型全自动杆状物装卸系统整体图

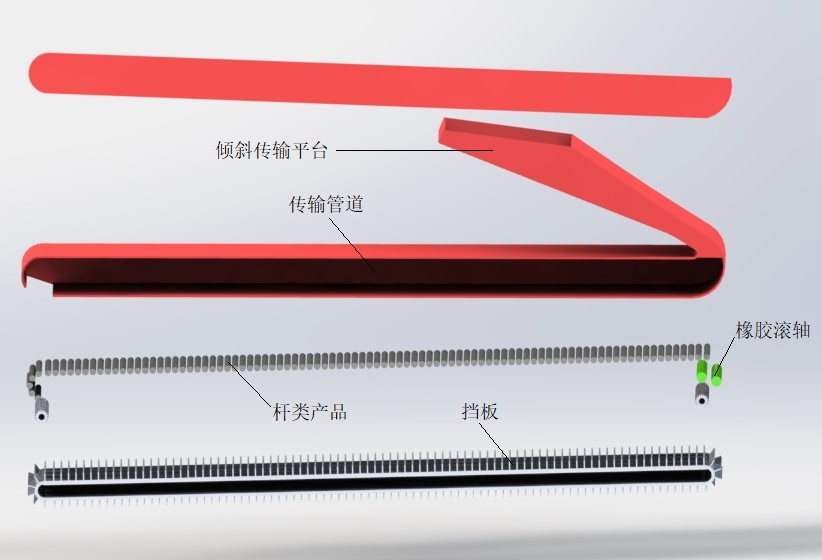

图 2 传输装置爆炸图

(图中:1 变频器; 2 网格承载装置; 3 微电脑控制器; 4 升降平台; 5 杆类产品; 6 新型金属网格; 7 传送带; 8 传输管道; 9 倾斜传输平台;10 挡板; 11 橡胶滚轴;12 输送带)

三、功能与使用说明

新型全自动杆状物装卸系统属于杆状物运输领域,适用于QPQ工序杆类产品装卸过程。具体实施方案为:将经人工检查后的杆类产品成排放入内部带有消震、防磨材料的倾斜传输平台9,通过杆类产品自身的重力以及橡胶滚轴的驱动滑落到平台低端,连接倾斜传输平台9和传输管道8 的拐角处的传感器精准控制杆类产品滑落的时间和数量,使杆类产品准确落入带有挡板的传输管道8中,保证两挡板之间只有一支杆类产品,杆类产品随匀速转动的输送带12下滑,最终精确落在新型金属网格 6的半圆柱形凹槽内,待金属网格随传送带7进入网格承载装置2的空载层后,网格承载装置2随微电脑控制器3控制的升降平台4自动下移一层,重复此过程,满载后运走。

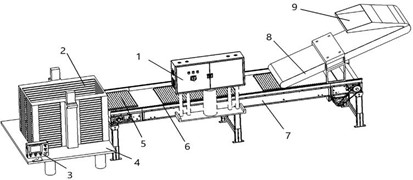

图 3 新型全自动杆状物装卸系统整体图

(图中:1 变频器; 2 网格承载装置; 3 微电脑控制器; 4 升降平台; 5 杆类产品; 6 新型金属网格; 7 传送带; 8 传输管道; 9 倾斜传输平台)

一、设计原理

(一)技术性能指标

(1) 采用 solidworks 进行建模分析。

(2) 金属杆:直径:10mm 长度:320mm。

(3) 金属杆安插速率:≥1 支/秒。

(二)设计总体思路

一种新型全自动杆状物装卸系统,包括倾斜传输平台,倾斜传输平台底部与传输管道相连,传输管道包括带有多个相同间隔挡板的输送带,输送带通过杆类产品的重力及橡胶滚轴驱动,且相邻两挡板之间有且只有一个杆类产品。传输管道下部对准新型金属网格的圆柱形凹槽,新型金属网格放在传送带上,传送带一侧安装有可调节传送带速度的变频器,传送带尾部与安装在升降平台上的可拆卸网格承载装置相连,微电脑控制器控制网格承载装置的上下移动。

(三)设计内容

(1) 克服现有杆类产品运输技术的不足,本项目提供一种可全自动装卸杆类产品的装卸系统,能够最大程度上避免杆类产品表面的磨损,并且大幅度提高杆类产品的运输效率,节省人力、物力以及财力。

(2) 通过设置用于检测杆类产品是否合格的检测系统,检测杆类产品是否合格以及精准控制杆类产品滑落到传输管道中的时间和数量。

(3) 设计出的新型金属网格装置能够承受 600℃以上的高温,确保下一步盐浴工序正常进行。

(4) 通过设置微电脑控制系统,使网格承载装置可以上下移动, 实现杆类产品运输过程的高度标准化及自动化,有效提高了QPQ工序杆类产品与工装插入的自动化程度。

(四)设计方法

(1)一种新型全自动杆状物装卸系统,包括倾斜传输平台,倾斜传输平台底部与传输管道相连,传输管道包括带有多个相同间隔的挡板的输送带,输送带通过杆类产品的重力及橡胶滚轴驱动,且相邻两挡板之间有且只有一个杆类产品。传输管道下部对准新型金属网格的圆柱形凹槽,新型金属网格放在传送带上,传送带一侧安装有可调节传送带速度的变频器,传送带尾部连接安装在升降平台上的可拆卸的网格承载装置,微电脑控制器控制网格承载装置的上下移动。

(2)所述传输装置包括倾斜传输平台、传输管道,连接倾斜传输平台与传输管道的拐角处内置橡胶滚轴与传感器,所述传输管道内置

匀速传送带,传送带上设置间隔均匀、宽度适中的挡板,相邻挡板之间有且只有一个杆类产品。

(3)所述输送系统包括传送带,其速度的快慢由变频器控制,传送带上均匀地放置新型金属网格,所述新型金属网格为矩形,新型金属网格的两端为半圆凹槽状。

(4)所述杆类产品承载系统包括网格承载装置,放置在升降平台上,微电脑控制器控制升降平台的升降。所述网格盛载装置由多个空载层组成。

二、设计方案

新型全自动杆状物装卸系统属于杆状物运输领域,适用于 QPQ 工序杆类产品装卸过程。具体实施方案为:将经人工检查后的杆类产品成排放入内部带有消震、防磨材料的倾斜传输平台9,通过杆类产品自身的重力以及橡胶滚轴的驱动滑落到平台低端,连接倾斜传输平台9和传输管道8的拐角处的传感器精准控制杆类产品滑落的时间和数量,使杆类产品准确落入带有挡板的传输管道8中,保证两挡板之间只有一支杆类产品,杆类产品随匀速转动的输送12下滑,最终精确落在新型金属网格6的半圆柱形凹槽内,待金属网格随传送带7进入网格承载装置2的空载层后,网格承载装置2随微电脑控制器3控制的升降平台4自动下移一层,重复此过程,满载后运走。此新型全自动杆状物装卸系统通过一定的机械结构及定位系统, 实现杆类产品处理前到装入工装内过程的高度标准化及自动化,有效提高了QPQ工序杆类产品与工装插入的自动化程度。不仅能够降低人工频繁重复性的劳动强度,还避免杆类产品表面与网格之间的摩擦及碰撞,保证杆类产品表面的光滑程度不受运输过程的影响。

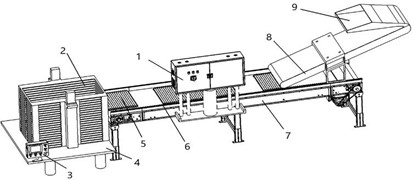

图 4 新型全自动杆状物装卸系统整体图

(图中:1 变频器; 2 网格承载装置; 3 微电脑控制器; 4 升降平台; 5 杆类产品; 6 新型金属网格; 7 传送带; 8 传输管道; 9 倾斜传输平台)

一、先进性与实用性

一条成熟的流水线可以节省几十个工人的开支和劳动,让更多人轻松地完成工作,并能在保证质量的前提下高效地实现产量的稳步上升,车间流水线最重要的就是那条线——运输线。全自动化、成熟的 运输线直接省略掉原本需要人工装卸、输送产品的过程,且全自动化、成熟的运输线不仅能大量节省人力,还能提高运输效率和精确度。

目前国内在 QPQ 工序杆类产品运输领域大量使用人力,机械化、自动化程度低。本项目以绝对的性能优势、市场优势、功能优势在杆类产品运输领域中迅速打开市场。

二、创新性

(1)在传输管道内安装传感器及挡板,保证杆类产品能够精确地落入新型金属网格,提高了杆类产品的运输效率。

(2)设计出的新型金属网格能够承受 600℃的高温,确保下一步盐浴工序正常进行。

(3)通过设置微电脑控制系统,使网格承载装置可以上下移动,实现杆类产品下一步工序之前高度标准化及自动化,有效提高 QPQ 工序杆类产品与工装插入的自动化程度。

(4)该系统通过精密的机械结构及定位系统,实现杆类产品处理前到装入工装内的高度标准化及自动化,有效提高 QPQ 工序杆类产品

与工装插入的自动化程度。