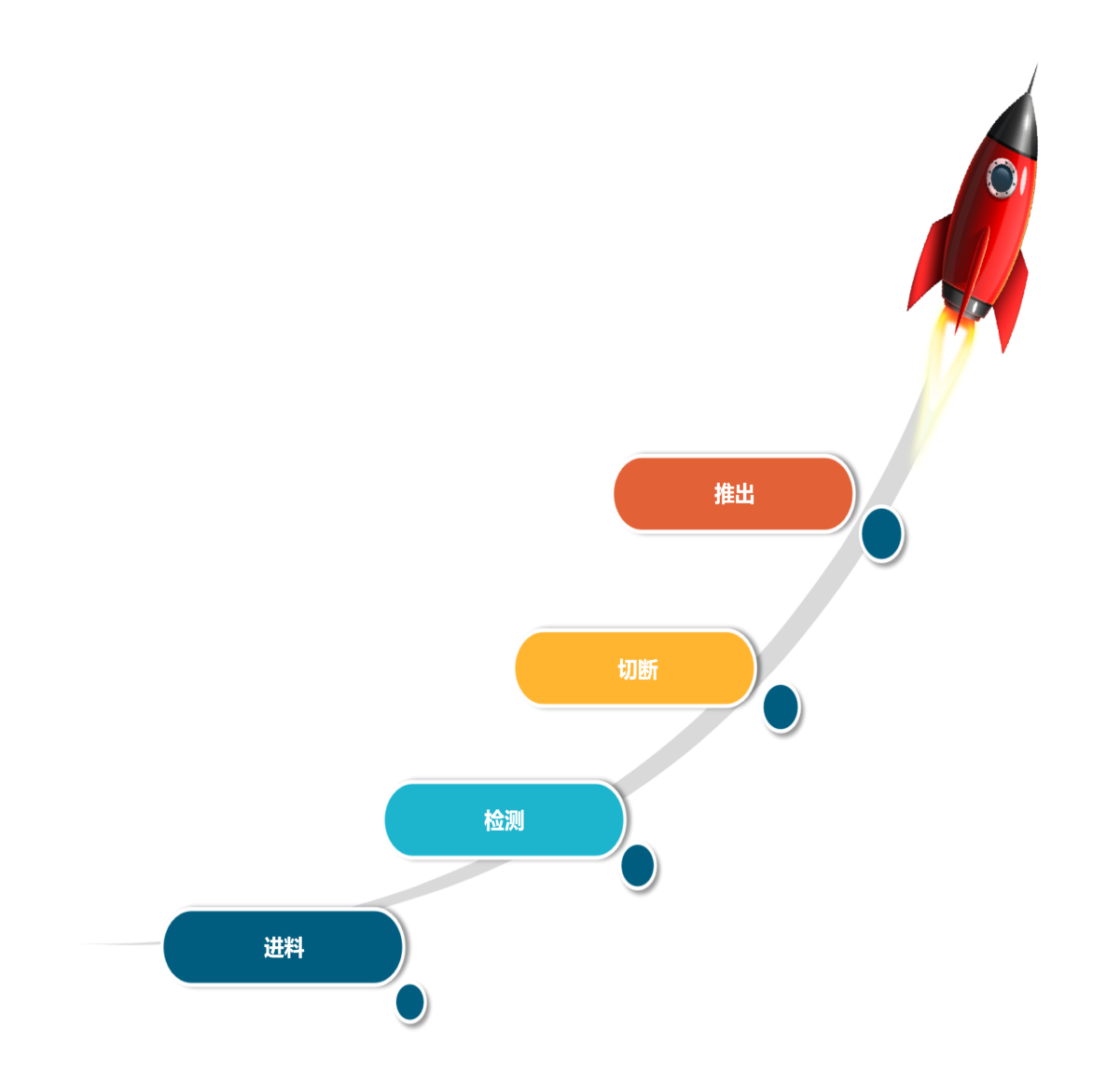

二、作品背景

在电子制造、包装印刷、薄膜加工等领域,卷状材料(如标签膜、工业复合薄膜等)的裁切、分离与精准移载是核心工艺环节。传统生产模式中,该环节多依赖人工操作,存在以下显著弊端:

1).生产效率低下:人工完成 “放卷→定位→裁切→取膜” 的流程速度慢,难以匹配大规模生产线的节拍需求;2).加工精度不足:人工定位、裁切的误差大(如标签尺寸偏差、贴膜位置偏移等),严重影响产品质量一致性,尤其在电子元器件贴膜、精密标签贴附等高精度场景下,弊端更为突出;3).人工成本与劳动强度高:重复的机械性操作易导致工人疲劳效率的波动。

随着工业自动化技术的发展,各行业对生产线 “连续化、高精度、无人化” 的需求愈发迫切。为解决人工操作的痛点,提升卷状材料加工的自动化水平与生产效能,亟需一套集成 “放卷、到位检测、裁切、底膜分离、变距取膜” 等功能的自动化机构,实现卷料从 “连续卷材” 到 “单个工件精准移载” 的全流程自动化处理。基于此背景,本卷材自动化处理机构得以开发。

三、项目介绍

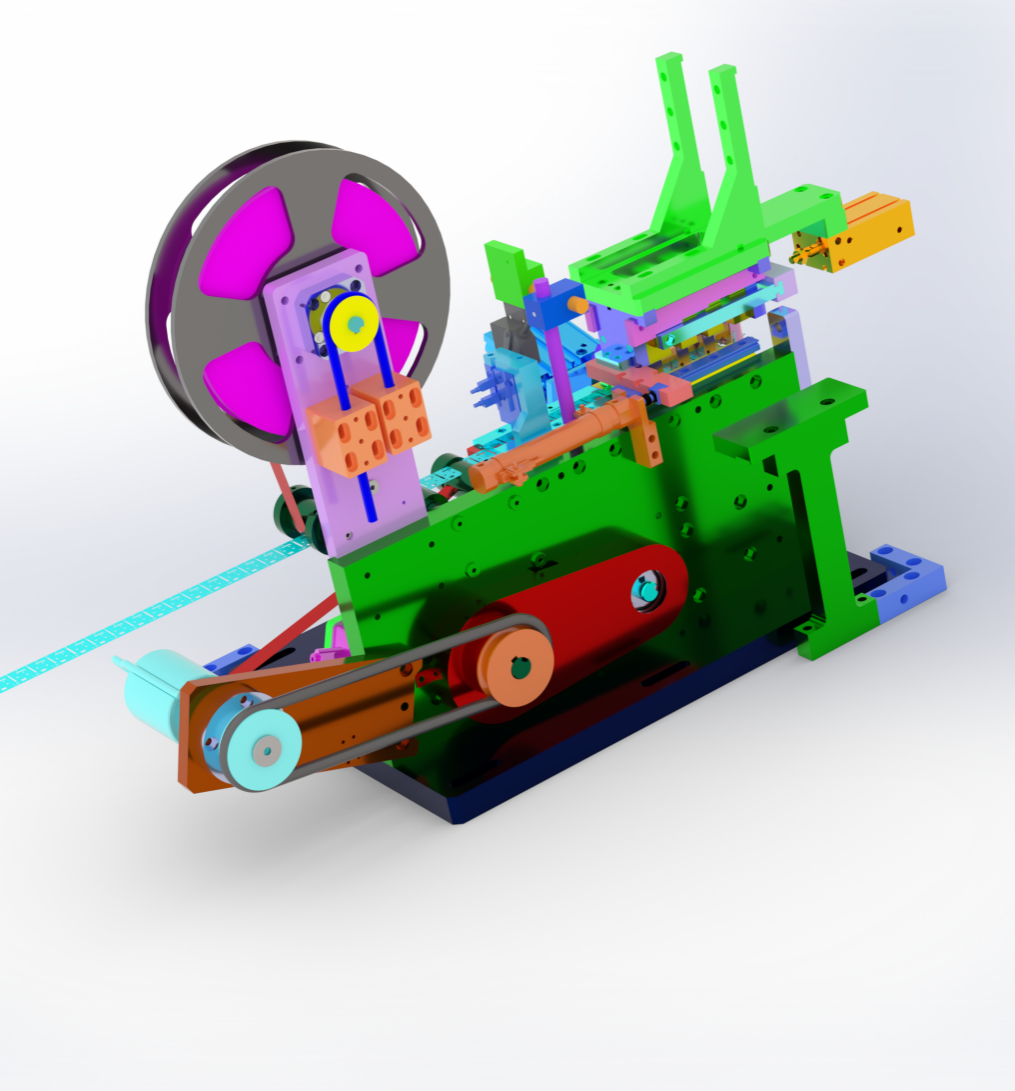

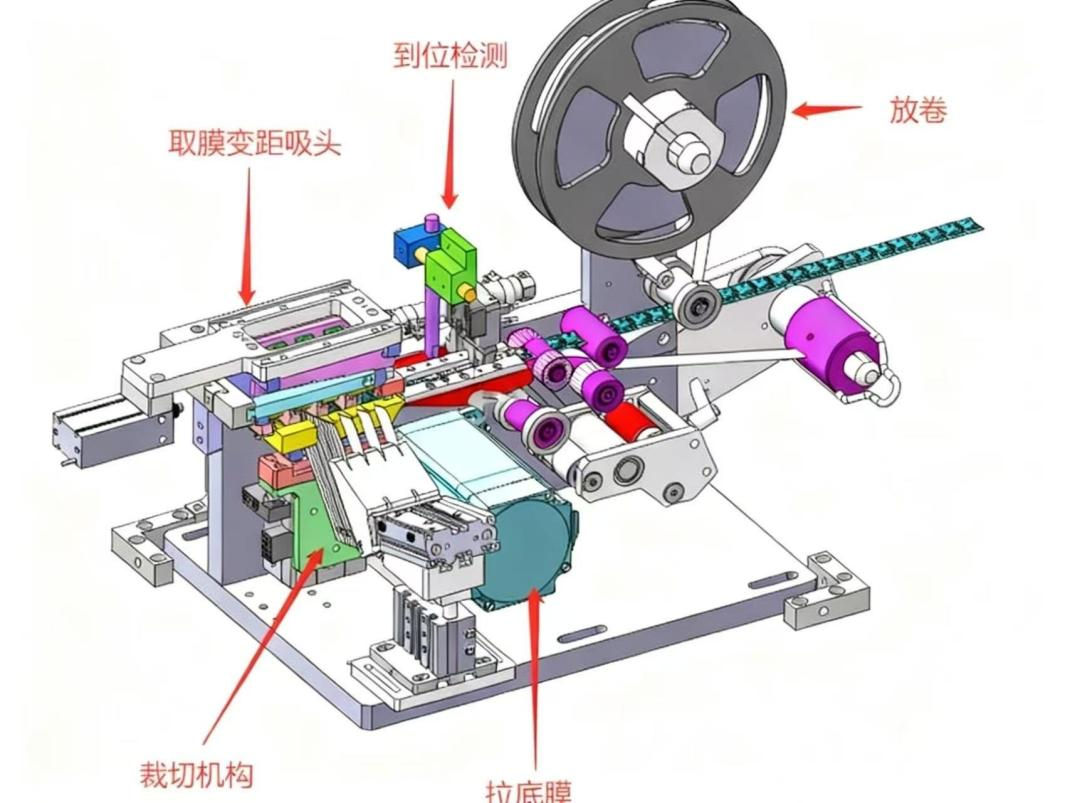

本项目研发的塑料膜卷料加工与装配机,实现卷状膜材从 “连续放卷” 到 “精准裁切 - 底膜分离 - 变距取料” 的全流程自动化,为电子贴标、光学贴膜、包装标签等后续工序提供 “单个膜片工件” 的高精度供料,是自动化生产线核心前端装备,如图1所示。

工具;SOLIDWORKS

装配体的质量属性

配置: 默认

坐标系: -- 默认 --

质量 = 5.809 千克

体积 = 5809133.975 立方毫米

表面积 = 1573290.338 平方毫米

质心 : ( 毫米 )

X = -853.542

Y = 272.956

Z = -36.053

惯性主轴和主惯性矩: ( 千克/平方毫米 )

由重心决定。

Ix = ( 0.952, -0.291, -0.095) Px = 86747.787

Iy = ( 0.303, 0.943, 0.139) Py = 130561.715

Iz = ( 0.049, -0.161, 0.986) Pz = 163947.666

惯性张量: ( 千克/平方毫米 )

由重心决定,并且对齐输出的坐标系。 (使用正张量记数法。)

Lxx = 90943.772 Lxy = -11890.932 Lxz = -5571.827

Lyx = -11890.932 Lyy = 127702.929 Lyz = 6501.017

Lzx = -5571.827 Lzy = 6501.017 Lzz = 162610.466

惯性张量: ( 千克 平方毫米 )

由输出座标系决定。 (使用正张量记数法。)

Ixx = 531305.509 Ixy = -1365302.208 Ixz = 173191.150

Iyx = -1365302.208 Iyy = 4367406.833 Iyz = -50666.061

Izx = 173191.150 Izy = -50666.061 Izz = 4827574.478

Izx = 13002848.937 Izy = -5693807.441 Izz = 58768491.682

图1塑料膜卷料加工与装配机械机渲染展示

四、结构说明

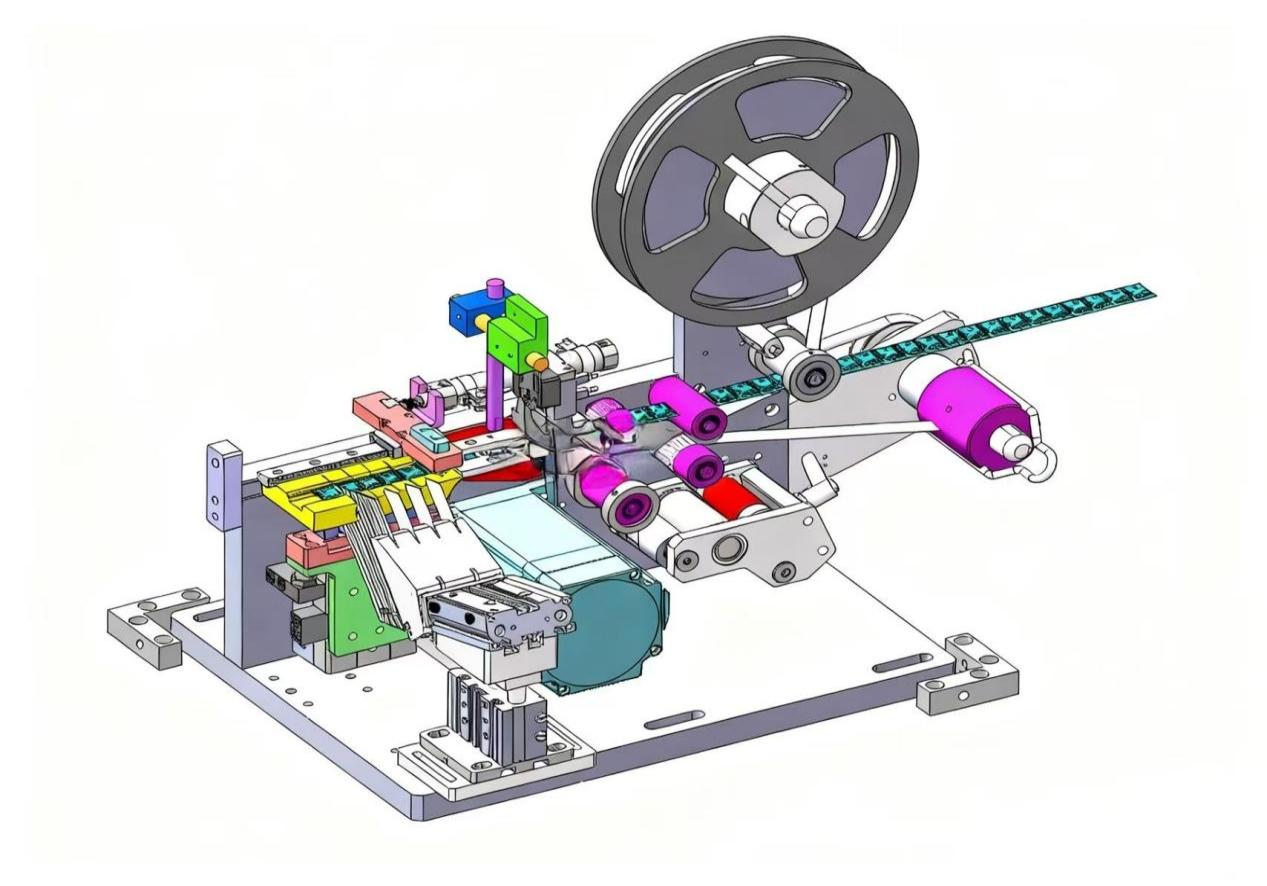

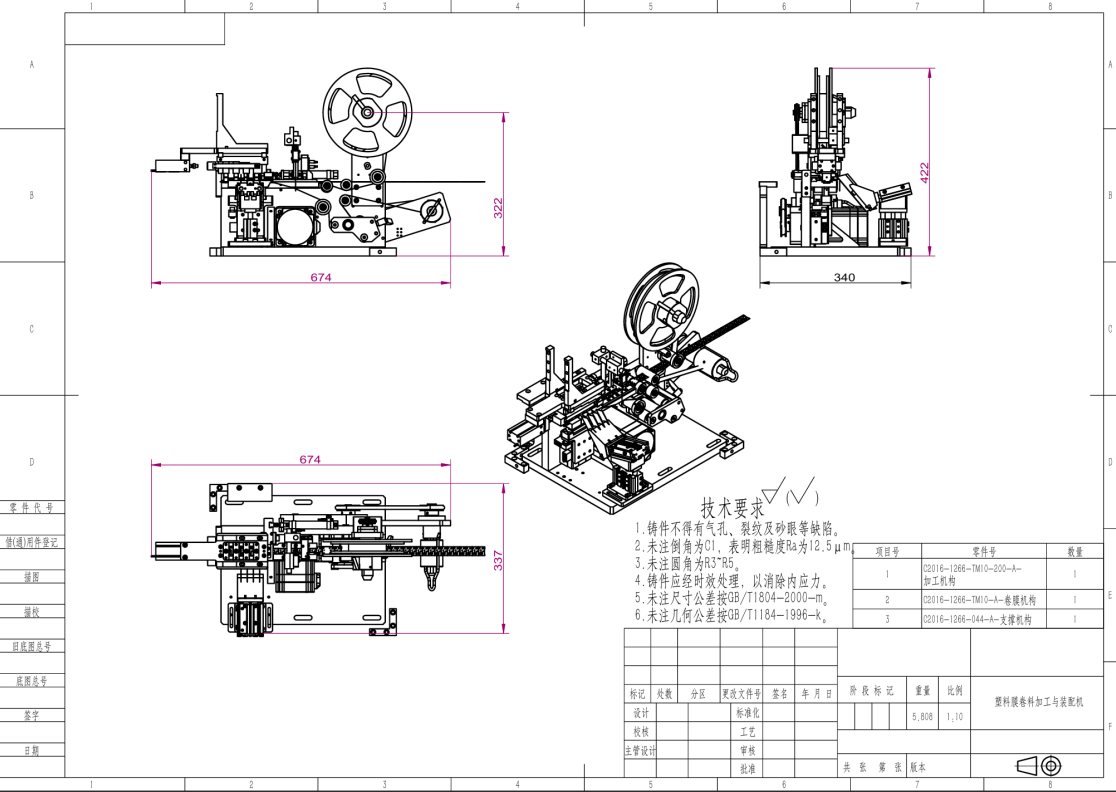

塑料膜卷料加工与装配机采用模块化设计,各功能单元独立且协同配合,核心结构包含放卷单元、到位检测单元、裁切机构、拉底膜单元、取膜变距吸头单元及支撑机架,如图2和图3所示以下分单元详述:

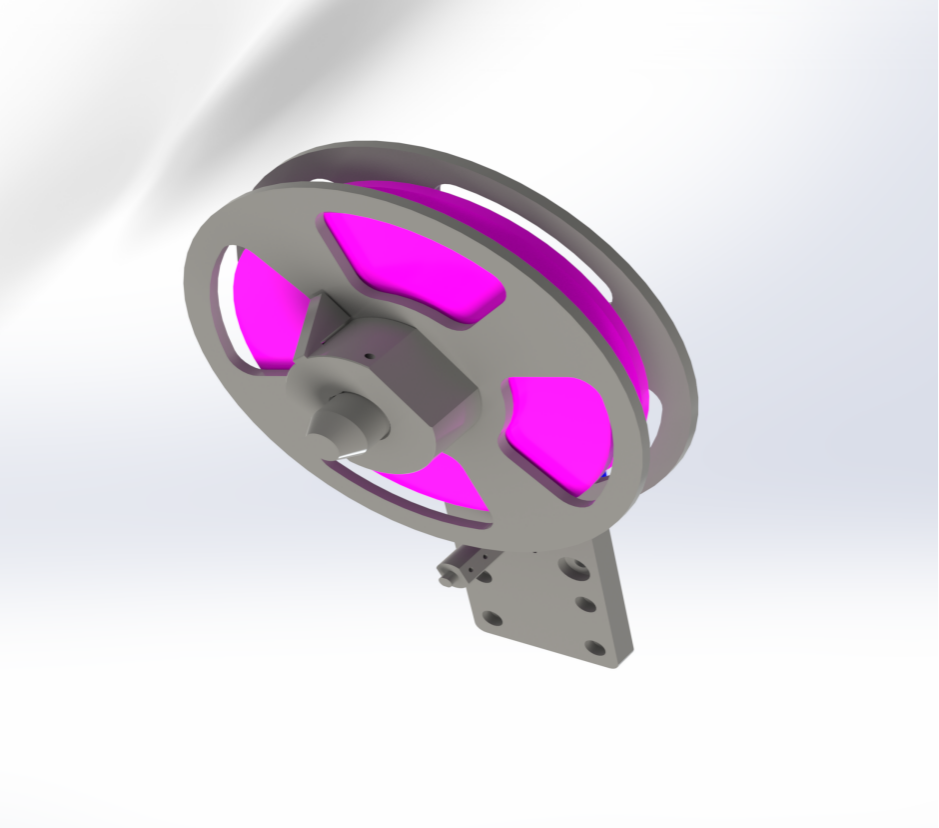

1). 卷膜供料单元

组成:卷膜盘、张紧调节机构(阻尼器 / 磁粉制动器)、导向辊组。

功能:承载卷状膜材并提供持续、恒张力的膜材供应。卷膜盘适配不同直径的卷膜;张紧调节机构通过阻尼力控制放卷张力,避免膜材因过松堆叠或过紧拉伸;导向辊组(表面经镀铬 / 硬质处理)引导膜材走向,保障膜材平整输送至后续工序。

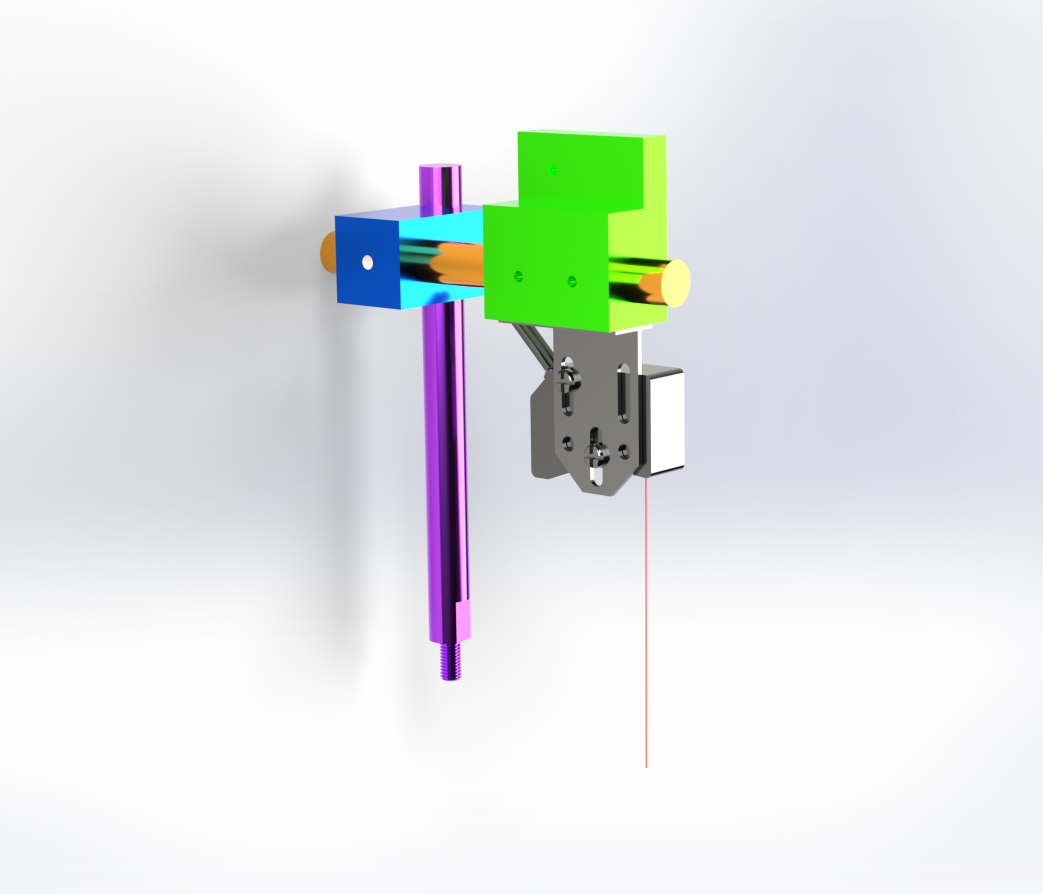

2). 定位检测单元

组成:光电传感器(或光纤传感器)、可调式安装支架、定位挡块。

功能:精准检测膜材的加工定位,为裁切动作提供触发信号。传感器安装于膜材输送路径旁,支架支持水平 / 垂直方向调节,可适配不同宽度、不同定位标记(如色标、定位孔)的膜材,确保重复定位误差≤±0.1mm。

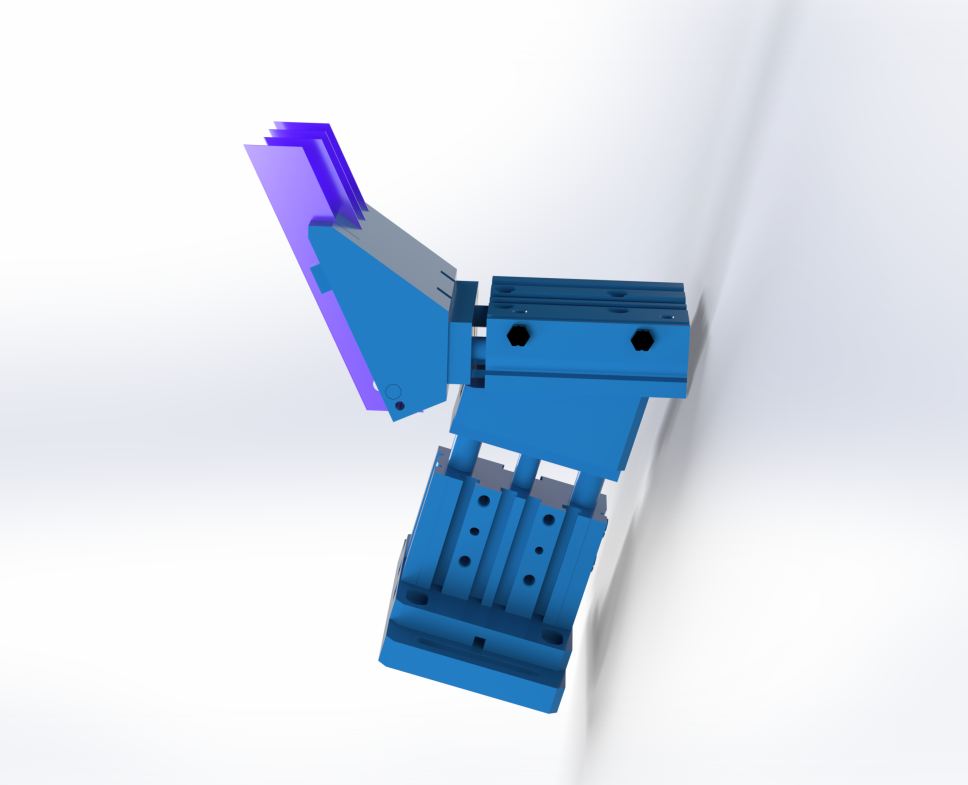

3). 裁切机构

组成:裁切刀(气动直线切刀 / 伺服驱动滚刀)、刀架驱动组件(气缸 / 伺服电机)、膜材压紧治具。

功能:接收 “到位信号” 后,对膜材进行精准分切。压紧治具先对膜材进行 “软接触” 式固定(避免压伤膜材),随后裁切刀快速动作;切刀刃口采用硬质合金材质,保障裁切边缘平整,裁切尺寸误差≤±0.2mm。

4). 底膜牵引单元

组成:牵引辊组(主动辊 + 从动压辊)、驱动气缸 / 步进电机、底膜张紧组件。

功能:分离裁切后膜片与底膜(适用于 “膜材 + 底膜” 的复合卷料)。主动辊表面经防滑处理(如滚花、包覆橡胶),确保对底膜的牵引力稳定;从动压辊通过弹簧浮动压紧,可适配不同厚度的底膜,利用 “牵引张力差” 实现膜片与底膜的高效分离。

5). 取膜变距吸头单元

组成:真空吸头组、变距调节机构(连杆气缸 / 伺服模组)、水平 / 垂直直线运动模组。

功能:吸附裁切膜片并精准移载。真空吸头采用硅胶材质(避免划伤膜材),通过负压吸附膜片;变距调节机构可灵活调整吸头间距(适配后续工位布局),直线运动模组负责将膜片移送至下一道工序,移载定位精度≤±0.1mm。

6). 支撑机架

组成:铝合金型材 / 钣金加工件、模块化安装接口。

功能:为各单元提供稳定的安装基础,保障各机构相对位置精度;机架预留模块化接口,便于后期维护、升级及与其他产线设备对接。如图所示整体结构:

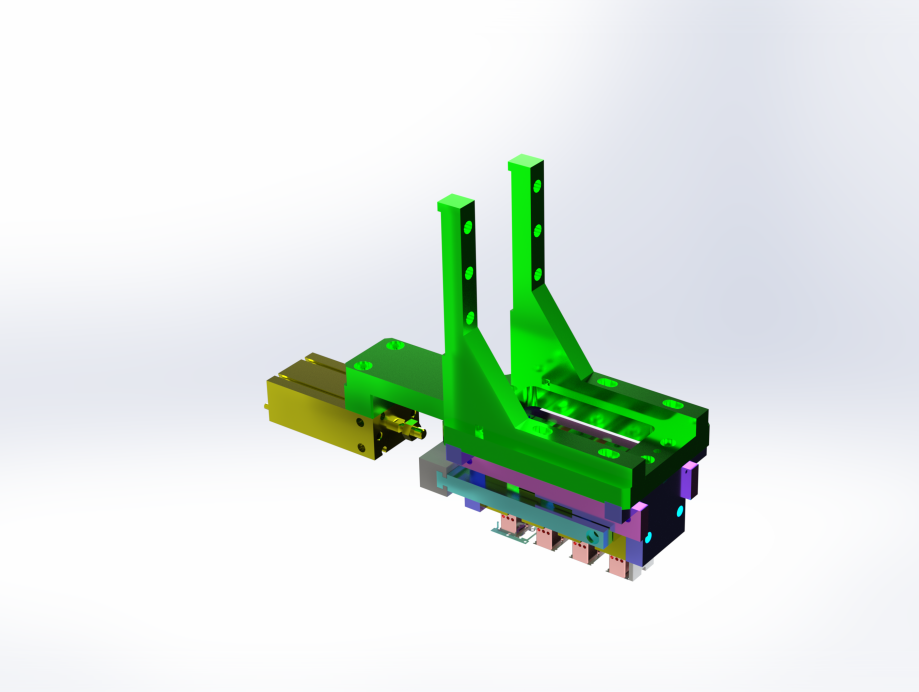

图2 塑料膜卷料加工与装配机械机三维模型展示

图3 塑料膜卷料加工与装配机械机工程图展示

五、运动原理

1. 系统工作流程

1) 卷膜安装:将卷膜安装到气胀轴上,充气固定

2) 张力调节:通过磁粉制动器和张力传感器联动,调节卷膜张力

3) 导向纠偏:光电纠偏传感器检测卷膜边缘位置,自动调整导向辊位置

4) 送料控制:根据设定长度,由伺服电机控制送料速度和距离

5) 精确定位:光电编码器实时检测卷膜输送长度,确保裁切位置准确

6) 裁切动作:伺服电机驱动下刀快速裁切,裁切时间≤0.1s

7) 成品输送:同步带输送机构将裁切后的膜片平稳输送至下一工序

8) 自动换卷:当卷膜直径小于 φ100mm 时,自动提示更换卷膜

2.机械运动原理

以放卷机构为核心载体,卷料被精准导入卷料系统。电机启动,通过高精度齿轮传动驱动同步带,进而带动滚轮机构,实现料带的平稳放卷与输送。料带在滚轮牵引下进入检测装置,检测装置通过识别四个连接料片的位置,精准判断料带是否到位,并立即发出信号制停电机,实现精准定位。

电机停止后,变距吸头机构迅速响应,自动调整吸头间距,精准吸取四个连接料片,确保料带在后续加工过程中的稳定性。随后,裁切机构启动,采用高精度切刀,将四个连接料片与主料带精确切断,实现料膜与连接料片的完全分离。

切断后的料膜在底部滚轮机构的牵引下继续向前输送,最终由紫色收卷滚轮完成收卷。与此同时,已加工完成的料带由推出机构自动推出,完成整个加工循环。整个运动过程节拍紧凑、动作丝滑,充分体现了自动化设备的高效与精准,如图4所示。

图4 运动简图展示

六、设计原理

塑料膜卷料加工与装配机如图所示的设计原理基于 “自动化流程协同 + 精准控制” 理念,通过机械结构与电控系统的深度融合,实现卷膜 “放卷、定位、裁切、分离、取料” 全流程的无人化、高精度运行,各核心单元设计原理如下:

① 放卷单元

如图5所示供料采用 “恒张力控制”原理,通过阻尼器(或磁粉制动器)调节卷膜盘的放卷阻力,使膜材在输送过程中保持稳定张力(避免过松堆叠或过紧拉伸);同时,多辊导向组通过 “协同导向” 确保膜材平整、无偏移地输送至后续工位,为精准定位和裁切提供基础条件。

图5放卷单元放大图

② 到位检测单元:

如图6所示光电触发定位基于 “光电 / 光纤传感触发”原理,利用传感器(光电或光纤式)对膜材的定位标记 (如色标、孔位)或边缘进行检测。当膜材输送至预设的 “裁切基准位置” 时,传感器输出电信号,作为裁切动作的 “触发指令”,确保每次裁切的重复定位误差≤±0.1mm,如图 4所示。

图6到位检测单元放大图

③ 裁切机构:

如图7所示遵循 “先压紧后裁切”逻辑,通过气缸(或伺服电机)驱动压紧治具 ,先对膜材进行 “柔性固定”(避免压伤膜材,同时防止裁切时膜材移位);随后,裁切刀(气动直线刀或伺服滚刀)快速动作,利用 “刃口剪切力” 将膜材分切为预设尺寸的单个工件,保障裁切尺寸误差≤±0.2mm(动力源可根据精度、速度需求适配气缸或伺服电机)。

图7裁切机构放大图

④ 拉底膜单元:

如图8所示张力差分离针对 “膜材 + 底膜” 的复合卷料,基于 “张力差分离” 原理:裁切完成后,牵引辊组(主动辊 + 从动压辊)夹紧底膜,由气缸或步进电机驱动移动,通过 “拉扯底膜产生的张力差”,使裁切后的膜片与底膜分离,为后续取膜工序创造无干涉的拾取条件(牵引辊表面做防滑处理,如滚花、包覆橡胶,确保牵引力稳定)。

图8拉底膜单元放大图

⑤ 取膜变距吸头单元:真空吸附 + 变距适配结合 “真空吸附 + 变距调节”原理:

如图9所示真空吸头通过负压产生吸附力拾取膜片(硅胶材质吸头避免划伤膜材);变距调节机构(连杆气缸或伺服模组)可根据后续工位的间距需求,灵活调整吸头间距,实现 “不同布局工位的精准适配”;水平 / 垂直运动模组(伺服滑台或气缸)驱动吸头,将膜片稳定移送至下一道工序,保障移载定位精度。

图9取膜变距吸头单元放大图

⑥ 整体控制:

PLC 闭环协同以 “PLC 为核心的闭环控制”为中枢:PLC 接收 “到位检测”“张力检测” 等传感器信号,通过程序逻辑协调气缸、伺服电机、真空发生器等执行机构的动作时序,实现 “放卷→检测→裁切→拉底膜→取膜移载” 的无缝衔接与自动化循环;同时,通过人机界面(HMI)可进行参数设置、状态监控与故障诊断,提升设备操作性与稳定性。

综上,设备通过 “机械结构的功能分工 + 电控系统的时序协同”,将各单元的物理动作与检测反馈深度结合,达成卷膜从 “连续供料” 到 “精准裁切、移载” 的全流程自动化,满足高精度、高效率的生产需求如图10所示。

图10塑料膜卷料加工与装配机总结构图

七、设计方案

1.系统总体设计

整体结构布局

采用 "水平直线式" 布局,沿卷膜运动方向依次设置放卷机构、张力调节机构、导向纠偏机构、裁切机构和输送机构。各机构通过钢结构机架集成,机架采用 Q235 钢板焊接成型,表面经喷塑处理,确保结构刚性与耐腐蚀性。设备底部设置可调地脚螺栓,用于调整水平度与适应不同地面高度。

2,控制系统设计

1) 控制核心

采用 PLC (型号 FX3U-48MR/ES-A) 作为主控制器,负责接收各传感器信号,执行逻辑运算与运动控制指令。

2) 人机交互界面

(1) 配备 7 英寸触摸屏 (威纶通 MT8071iE),功能包括:

(2) 参数设置:卷膜宽度、裁切长度、速度、张力等

(3) 运行监控:实时显示设备状态、参数、故障信息

(4) 手动操作:各机构单独控制,方便调试

(5) 权限管理:管理员 / 操作员两级权限,防止误操作

3.优化设计:

1) 机械结构优化

(1) 放卷机构模块化设计

针对传统放卷机构换卷效率低的问题,采用模块化快换卷系统。将气胀轴与卷膜支架整合为独立供料模组,通过防呆插接件与主机架快速对接,换卷时间从 2 小时缩短至 15 分钟。同时引入不停机自动换卷技术:当主卷膜直径小于 φ100mm 时,传感器触发备用卷膜架自动平移至接驳位,通过涂胶辊现场涂胶并粘贴连接膜,实现新旧卷膜无缝对接,确保生产连续性。