一、作品背景

在制造业智能化、自动化转型的大趋势下,中小企业对小型化、高性价比自动化设备的需求日益迫切。尤其是食品、医药、化工等行业的粉末类产品包装环节,长期面临以下痛点:

人工依赖度高:传统粉末包装多依赖人工计量、卷料成型、切断等工序,不仅效率低下,还易因人为操作误差导致包装精度不足,影响产品品质与品牌形象。

设备适配性差:市场上现有自动化包装设备多为大型化、通用化机型,购置成本高、占地面积大,难以满足中小企业“小批量、多品种”的生产需求,设备闲置率高。

工艺整合不足:粉末供给、卷料输送、切断成型等环节常需多台设备配合,工序衔接繁琐,既增加了生产管理成本,又因设备间协同问题导致生产效率难以提升。

三、项目介绍

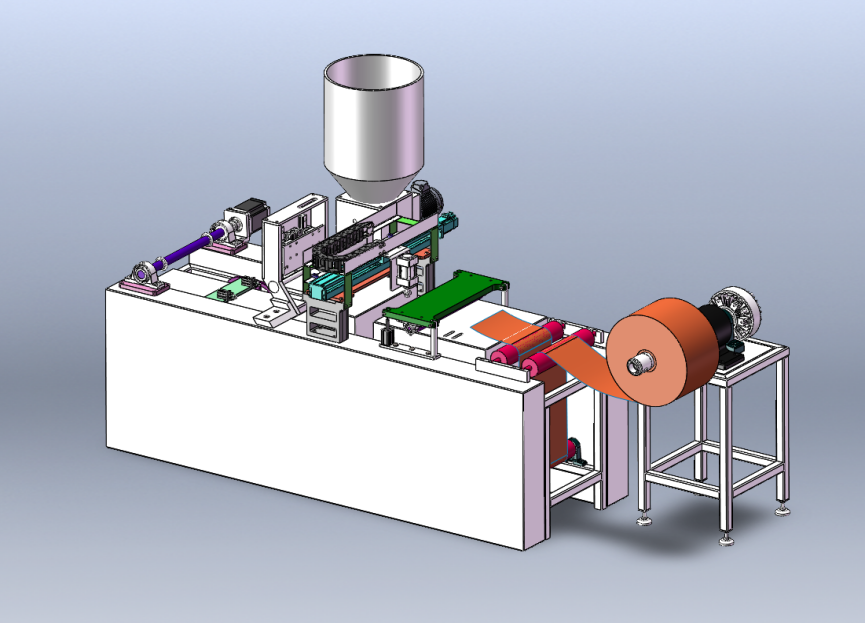

本小型自动卷料包装设备(如图1)的开发,旨在填补市场对“小款、多动作集成、

高性价比”自动化包装设备的空白。设备通过气胀轴固定料卷、惰轮与压料滚轴实现卷料精准输送、切断气缸与模组气缸完成成型切断、粉末供给填充装置实现物料精准计量填充,最终集成收料功能,形成“卷料输送-物料填充-成型切断-收料”的全流程自动化。

它不仅能帮助中小企业降低人工成本、提升包装效率与精度,还能以“小型化、模块化”的设计适配多样生产场景,助力企业在智能化转型中实现降本增效,增强市场竞争力。

工具;SOLIDWORKS

总装 的质量属性

配置: 默认

坐标系: -- 默认 --

* 含有一个或多个隐藏零部件/实体的质量属性。

质量 = 108.478 千克

体积 = 107231456.052 立方毫米

表面积 = 32827369.570 平方毫米

质心 : ( 毫米 )

X = 477.735

Y = 725.890

Z = -125.049

惯性主轴和主惯性矩: ( 千克 * 平方毫米 )

由重心决定。

Ix = ( 0.997, 0.058, 0.053) Px = 16700918.389

Iy = ( 0.003, 0.644, -0.765) Py = 88969126.766

Iz = (-0.078, 0.763, 0.642) Pz = 93408471.434

惯性张量: ( 千克 * 平方毫米 )

由重心决定,并且对齐输出的坐标系。 (使用正张量记数法。)

Lxx = 17173500.069 Lxy = 4466958.079 Lxz = 4008894.632

Lyx = 4466958.079 Lyy = 91307983.170 Lyz = -1951855.501

Lzx = 4008894.632 Lzy = -1951855.501 Lzz = 90597033.351

惯性张量: ( 千克 * 平方毫米 )

由输出座标系决定。 (使用正张量记数法。)

Ixx = 76028460.162 Ixy = 42085169.105 Ixz =

-2471579.887

Iyx = 42085169.105 Iyy = 117762189.983 Iyz = -11798557.695

Izx = -2471579.887 Izy = -11798557.695 Izz = 172513625.176

图1小型自动卷料包装设备三维模型展示

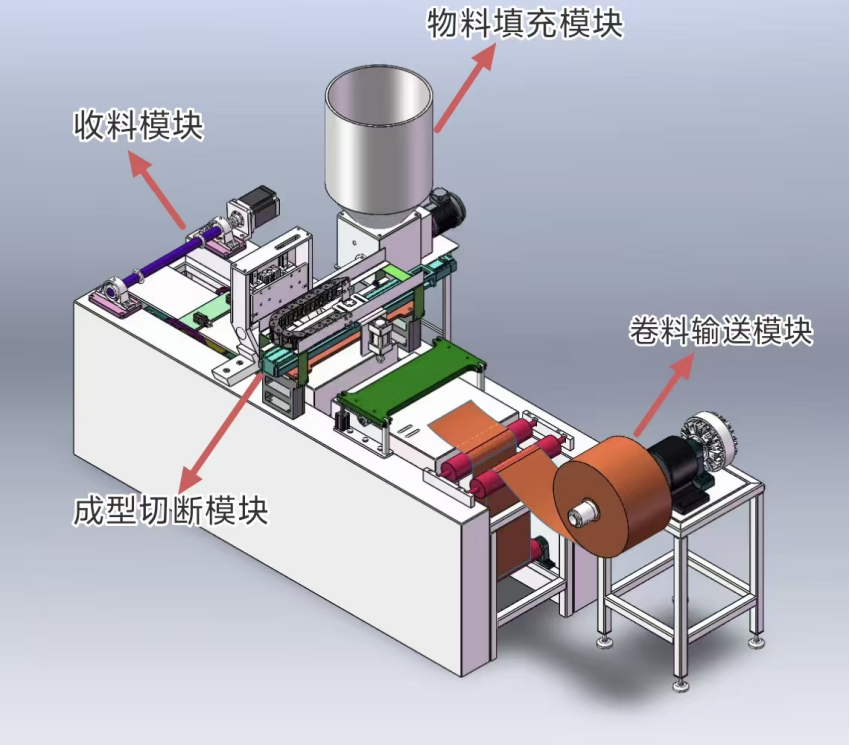

四、结构说明

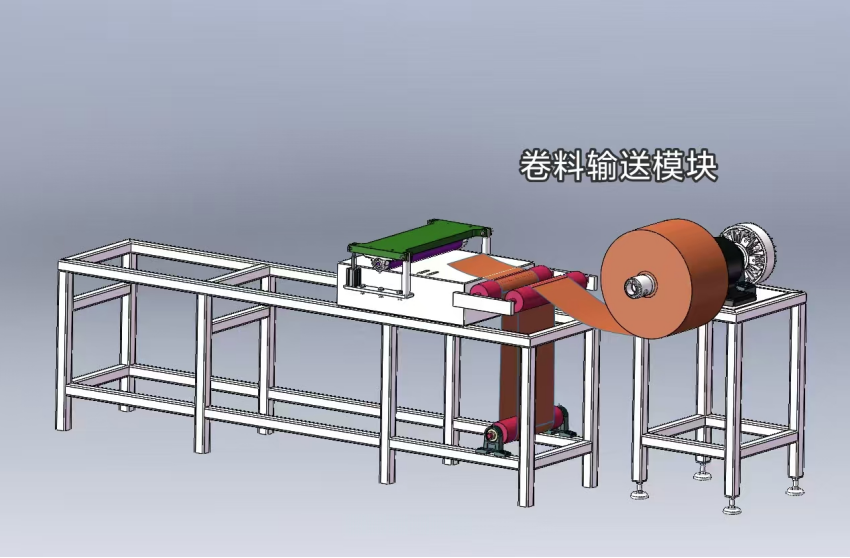

本小型自动卷料包装设备采用“模块化集成设计”,核心由卷料输送模块、物料填充模块、成型切断模块、收料模块四大模块组成(如图2所示):

1、卷料输送模块:呈“线性输送路径”布局,采用“气胀轴+惰轮+压料滚轴”组合设计,作为设备“包装材料供给中枢”,该模块采用一体化传动结构,卷膜输送路径可 根据包装规格微调适配。驱动系统采用伺服电机,配合张力传感器实现“卷膜输送张力自动调节”,压料滚轴表面做防滑纹路处理,输送速度支持多档位调控——既能适配食品、医药行业轻量卷膜的精准输送,也能满足化工行业厚质包装膜的稳定供料,确保包装材料持续、无偏差输送。

根据包装规格微调适配。驱动系统采用伺服电机,配合张力传感器实现“卷膜输送张力自动调节”,压料滚轴表面做防滑纹路处理,输送速度支持多档位调控——既能适配食品、医药行业轻量卷膜的精准输送,也能满足化工行业厚质包装膜的稳定供料,确保包装材料持续、无偏差输送。

2、物料填充模块:位于卷料输送路径中段上方,采用“料斗+定量供料机构”集成设计,作为设备“物料精准分配单元”,该模块料斗容量可按需定制,下方配备螺杆式定量输送组件。供料系统搭载称重传感器,配合PLC控制系统实现“物料填充量自动校准”,料斗内壁做防粘涂层处理,避免粉末物料残留结块。填充精度支持

0.1g级微调,既能适配食品添加剂、医药粉末等高精度填充需求,也能满足化工粉料等常规填充场景,确保每份包装的物料量一致。

3、成型切断模块:处于卷料输送路径与收料模块之间,采用“成型模组+切断气缸”联动设计,作为设备“包装成型核心单元”,该模块成型模具支持快速更换,可适配袋状、枕状等多种包装形态。驱动系统采用高速气缸,配合光电定位传感器实现“包装成型-切断同步动作”,切断组件内置隐藏式耐磨切刀,切断精度可达±0.5mm。成型压力与切断速度可根据包装材料厚度调节,既能适配薄型塑料膜的快速成型切断,也能满足复合膜等厚质材料的稳定加工,确保包装成型规整、切断无毛边。

4、收料模块:至于设备末端位于设备末端,采用“传动轴+收料托盘”组合设计,作为设备“成品规整收纳单元”,该模块收料托盘可根据成品尺寸更换,传动轴配备防滑橡胶套。驱动系统采用步进电机,配合计数传感器实现“成品数量自动统计”,收料区域预留物料缓冲空间,避免成品堆积挤压。收料速度与前端成型切断速度自动匹配,既能适配小型袋状成品的密集收料,也能满足中型包装的有序码放,确保成品收纳整齐、便于后续转运。

图2小型自动卷料包装设备结构图

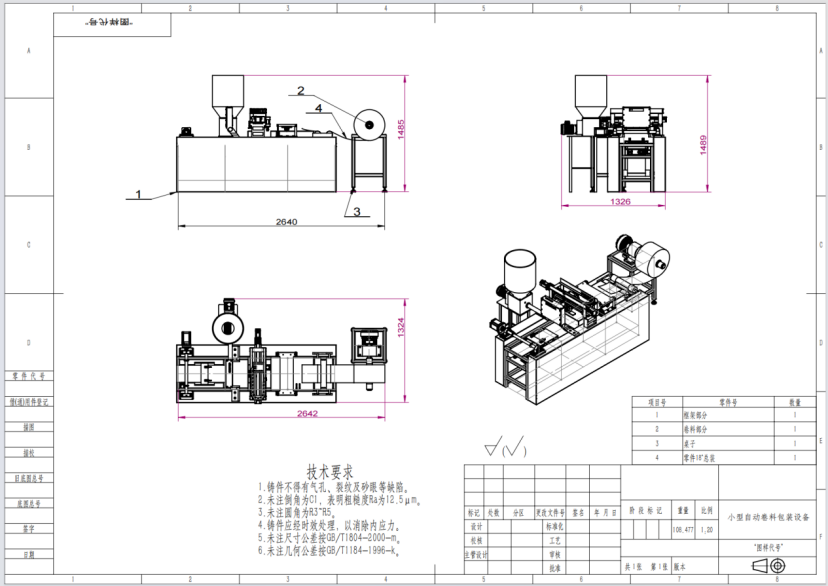

图3小型自动卷料包装设备工程图展示

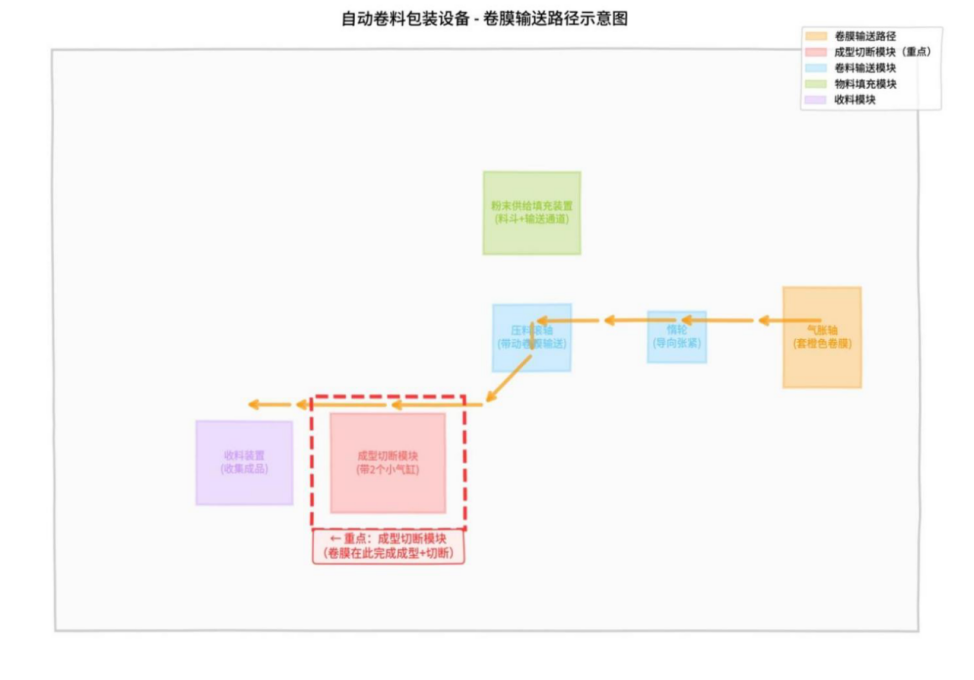

五、运动原理

1、卷料输送模块运动原理:

卷膜通过气胀轴固定,电机启动后通过同步带驱动压料滚轴匀速转动,利用滚轴与卷膜间的摩擦力带动物料连续输送。

可调节惰轮通过弹簧张力自适应调整与卷膜的接触压力,实时修正卷膜输送姿态,避免跑偏或褶皱;气胀轴保持均匀夹持力,确保卷膜释 放速度与输送速度同步,维持稳定张力。

放速度与输送速度同步,维持稳定张力。

2、成型切断模块运动原理;

卷膜携带物料到达指定位置后,双气缸同步启动,推动上模向下运动,与下模精准闭合,通过模具型腔完成包装成型。

合模过程中,模具边缘的集成式切断刃口同步作用,将成型包装从卷膜主体上切断,实现 “成型 + 切断” 一体化动作。

作业完成后,气缸带动上模向上复位,等待下一段卷膜到位,进入下一个循环;快拆模具可通过卡扣快速更换,适配不同包装形态。

3、粉末填充模块运动原理:

物料投入料斗后,多齿式搅拌组件启动高速旋转,通过径向齿状叶片打散结块粉末,同时刮除料斗底部残留,使物料均匀分布。

搅拌后的粉末落入螺杆进料口,伺服电机驱动螺杆匀速转动,通过螺距精准控制下料量,将物料连续推送至导流管,垂直落入下方同步输送的卷膜内。

4、收料模块运动原理:

切断后的成品包装由传动轴输送至倾斜式集料台,聚氨酯包胶轴减少对成品的摩擦损伤,确保平稳输送。

集料台利用重力使成品自动下滑,在底部挡 板处对齐排列,两侧可调节挡边实时修正成品位置,避免跑偏。

板处对齐排列,两侧可调节挡边实时修正成品位置,避免跑偏。

CCM 模组内置视觉传感器识别成品,与光电传感器形成双重计数,数据实时同步至触控屏;同时监测集料台堆积高度,动态微调传动轴输送速度,防止成品挤压变形。

图4自动卷料设备路径与模块标注图

图4自动卷料设备路径与模块标注图

六、设计方案

1、卷料输送模块设计方案

卷料输送模块是实现包装材料稳定供给的核心环节,其设计直接决定后续包装工序的连续性与精度。考虑到需适配食品、医药、化工等多行业的不同材质卷膜(塑料膜、复合膜、铝箔膜),且要满足“无打滑、张力稳定、输送精准”的需求,整体输送机构集中在卷料输送模块(如图3所示),采用“气胀轴+惰轮+压料滚轴”一体化传动设计。

市面上常见的卷料固定方式有“机械卡盘固定”“气胀轴固定”两种:机械卡盘固定需手动调节卡爪间距,更换卷膜耗时久,且易因夹持力不均导致卷膜跑偏;气胀轴固定通过充气胀紧卷膜内芯,装夹速度快,且夹持力均匀,能有效避免卷膜转动时打滑或偏移,因此设计初期优先选用气胀轴作为卷料固定部件。针对不同厚度卷膜的张力控制需求,在气胀轴与压料滚轴之间增设两组可调节惰轮:惰轮轴端设张力调节旋钮,可通过压缩弹簧改变惰轮对卷膜的压力,进而控制卷膜输送张力,避免薄型膜拉伸变形、厚型膜输送卡顿。压料滚轴选用“橡胶包胶辊”,表面做菱形防滑纹路处理,既增大与卷膜的摩擦力,又避免划伤卷膜表面(适配医药行业无菌膜等特殊需求);滚轴两端通过精密轴承与机架连接,确保转动时无径向跳动,保障输送精度。

驱动方式选用“伺服电机+同步带传动”:伺服电机响应速度快,配合PLC控制系统可实现输送速度与后续填充、切断工序的同步联动;同步带传动相比链条传动噪音低、维护周期长,能满足食品、医药行业车间的低噪音、易清洁需求。

工作原理上,伺服电机通过同步带驱动压料滚轴匀速转动,压料滚轴与下方从动辊形成夹持力,带动卷膜从气胀轴放出;惰轮实时调节卷膜张力,确保卷膜以稳定速度、无偏移状态输送至填充区

域,输送速度可通过触控屏设定,适配不同行业的包装效率需求(如食品行业小袋包装需高速输送,医药行业精密包装需低速精准输送)。

图5卷料输送模块三维模型三维图

2、成型切断模块设计方案

成型切断模块是实现“卷膜+粉末”转化为成品包装的核心环节,需兼顾“成型规整、切断无毛边、适配多包装形态”的需求,因此将该结构设计为成型切断模块(如图4所示),采用“成型模具+切刀”联动设计。

市面上常见的包装成型方式有“热压成型”“冷压成型”两种:热压成型需加热组件,能耗高且不适配热敏性包装膜(如某些医药用PE膜) ;冷压成型通过机械压力实现卷膜塑形,无加热环节,能耗低且适配多种膜材,因此设计时选用冷压成型方式。切断方式则对比“刀片式切断”“超声波切断”:超声波切断设备成本高、维护难度大,刀片式切断成本低、更换便捷,且通过选用高硬度合金刀片可延长使用寿命,因此优先选用刀片式切断。

;冷压成型通过机械压力实现卷膜塑形,无加热环节,能耗低且适配多种膜材,因此设计时选用冷压成型方式。切断方式则对比“刀片式切断”“超声波切断”:超声波切断设备成本高、维护难度大,刀片式切断成本低、更换便捷,且通过选用高硬度合金刀片可延长使用寿命,因此优先选用刀片式切断。

成型模具采用“快拆式结构”:模具与模组连接处设标准化卡扣,更换模具时无需拆卸螺丝,快速即可完成(适配袋状、枕状、条形等多种包装形态,模具尺寸可按需定制);模具表面做镀铬处理,硬度高且不易粘膜,确保成型后卷膜易脱离。切断组件集成于成型模具一侧,采用“气缸驱动+导柱导向”结构:气缸选用高速薄型气缸,确保切断动作与成型动作同步;导柱保证切刀运动时无偏移,保障切断精度;切刀采用“斜口设计”,相比平口刀更易切断厚型膜,且切断面更平整,无毛边。

为避免切断时卷膜移位,在切断区域增设“压膜组件”:两组微型气缸驱动压膜块,在切断前先将卷膜压紧,切断后再松开,确保切断位置精准;压膜块表面贴硅胶垫,既增大摩擦力,又避免压伤卷膜。

工作原理上,填充好粉末的卷膜输送至成型切断区域,压膜组件先将卷膜压紧;成型气缸推动模具闭合,将卷膜塑造成设定形态(同时完成侧边密封);随即切断气缸驱动切刀动作

,将成型包装从卷膜上切断;最后模具与压膜组件复位,成品包装输送至收料模块,卷膜继续向前输送,进入下一个“成型-切断”循环,实现连续化生产。<img src="//wqqx2020.oss-cn-beijing.aliyuncs.com/negpH3751qtnwRB1nOdZ5JrE1X4FA9BS4UWo6F