二、作品背景

在家庭烹饪领域,鱼是深受喜爱的食材,清蒸、红烧、煮汤等多种做法都能呈现美味。但杀鱼过程却让不少家庭主妇和烹饪爱好者犯难。杀鱼需经历去鳞、剖腹、挖肠、清洗等多个步骤,每个步骤都需要技巧与耐心。缺乏经验者不仅操作困难,还易在处理中受伤,如被鱼鳞划伤、被刀具割伤。而且,整个杀鱼过程耗时久,处理一条鱼通常要 5 - 10 分钟甚至更久。对于快节奏生活的现代家庭,这样的时间成本过高,使得很多人在选食材时,不得不放弃鱼类,转而选择更易处理的肉类或蔬菜。

餐饮行业,尤其是以鱼为特色的餐馆、火锅店、烤鱼店等,对鱼的需求量极大。就餐高峰期,厨房需快速处理大量鱼。传统人工杀鱼效率低下,以一家中等规模烤鱼店为例,每天需处理 100 条左右的鱼,若全靠人工,按每条鱼 5 分钟算,仅杀鱼就需 500 分钟,还不包括后续腌制、烤制等时间,远不能满足出餐速度要求,严重影响餐馆经营效率与顾客体验。此外,人工杀鱼质量难保证,不同厨师手法和效果有差异,可能导致鱼切口不平整、内脏去除不彻底等问题,进而影响菜品口感和品质。

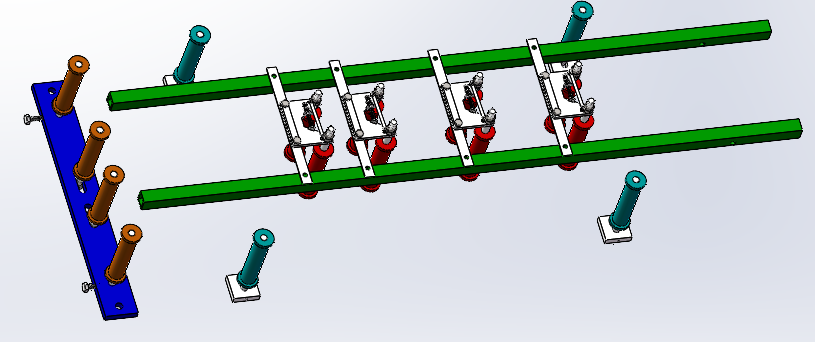

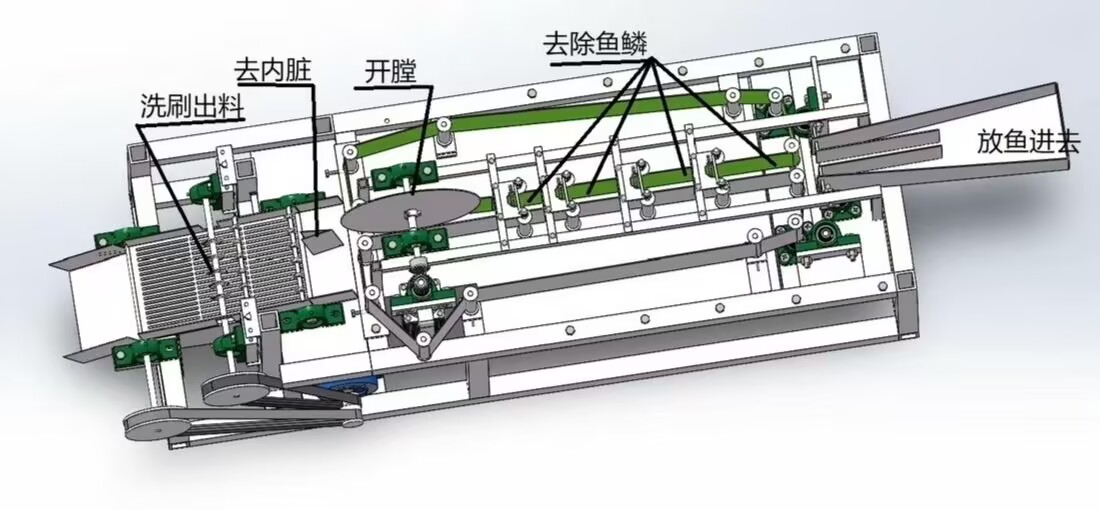

本次设计的自动杀鱼机整体结构简易紧凑,其主要工作原理是:杀鱼机接通电源,启动电机开关通电运转,通过皮带传动将动力分配给各功能模块。主要工作流程如下,放鱼:将待处理的鱼从机器左侧的“放鱼进去”入口放入。传送与处理:鱼体被置于机器底部的传送装置上,依次经过三个核心工位:去除鱼鳞:首先由右侧的“去鳞片皮带传动机构”完成鱼鳞的刮除工作。开膛:随后鱼体被运送至中部的“开膛传动机构”,进行剖腹处理。去内脏:紧接着由相应的机械臂执行内脏清除操作。出料:完成所有处理后,鱼体被运送至最右侧,经过“洗刷出料传动”机构进行最后的清洁,然后从“洗刷出料”口送出。整个过程中,各功能部件(如绿色机械臂、圆盘等)在相应传动机构的精确驱动下协同作业,实现了从放鱼、去鳞、开膛、去内脏到清洗出料的完整自动化流程,高效卫生。我们国家在食品加工领域的卫生、效率与人工成本问题日益凸显,致力于提升自动化水平和保障食品安全生产是国家奋斗的目标。这次研究的自动杀鱼机最大优点在于流程化、高效率和卫生安全,走自动化智能道路,完全符合当前产业升级的需求。

最后,将新型自动杀鱼机应用到水产加工领域中,可以大大提高加工厂的工作效率,保障产品卫生质量,解放繁重的人工劳动。

三、项目介绍

本项目的目标是研发一种能够自动处理鱼类的机器代替人工操作并提高工作效率,该自动杀鱼机具有以下特点:

动作精准,避免了人工操作可能造成的鱼肉破损,保证了品相完整。实现从原料到清洁成品(去鳞、去内脏)的连续输出。操作简便,能够大大减轻操作者的劳动强度并改善卫生条件。

工具;SOLIDWORKS

装配体的质量属性

配置: 默认

坐标系: -- 默认 --

质量 = 5.809 千克

体积 = 5809133.975 立方毫米

表面积 = 1573290.338 平方毫米

质心 : ( 毫米 )

X = -853.542

Y = 272.956

Z = -36.053

惯性主轴和主惯性矩: ( 千克/平方毫米 )

由重心决定。

Ix = ( 0.952, -0.291, -0.095) Px = 86747.787

Iy = ( 0.303, 0.943, 0.139) Py = 130561.715

Iz = ( 0.049, -0.161, 0.986) Pz = 163947.666

惯性张量: ( 千克/平方毫米 )

由重心决定,并且对齐输出的坐标系。 (使用正张量记数法。)

Lxx = 90943.772 Lxy = -11890.932 Lxz = -5571.827

Lyx = -11890.932 Lyy = 127702.929 Lyz = 6501.017

Lzx = -5571.827 Lzy = 6501.017 Lzz = 162610.466

惯性张量: ( 千克 平方毫米 )

由输出座标系决定。 (使用正张量记数法。)

Ixx = 531305.509 Ixy = -1365302.208 Ixz = 173191.150

Iyx = -1365302.208 Iyy = 4367406.833 Iyz = -50666.061

Izx = 173191.150 Izy = -50666.061 Izz = 4827574.478

Izx = 13002848.937 Izy = -5693807.441 Izz = 58768491.682

四、结构说明

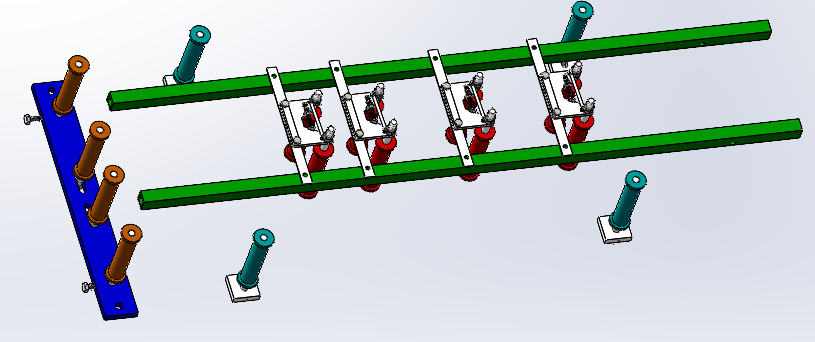

智能一体化杀鱼机主要由输送机构、去鳞机构、剖腹去内脏机构和收集机构四大核心机构组成,各机构协同工作,实现对鱼的自动化处理。

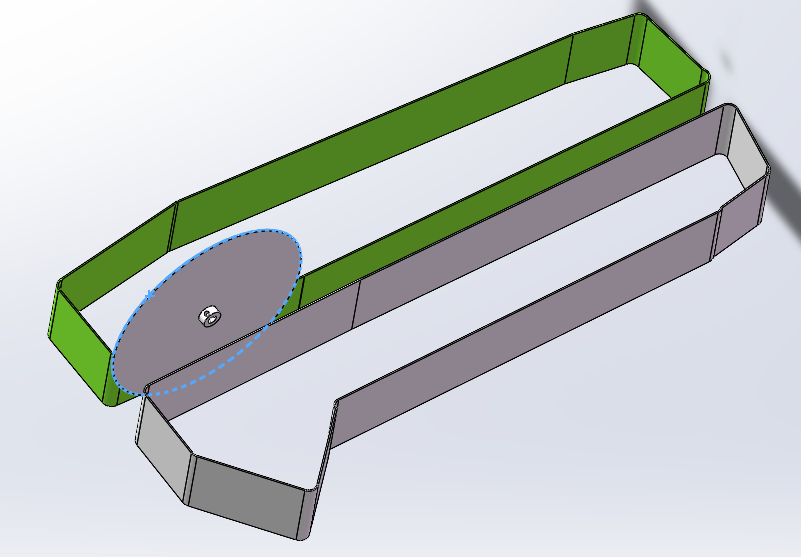

1.1).传送机构

2.输送机构是杀鱼机的 “交通枢纽”,负责将待处理的鱼按顺序、稳定地输送到杀鱼的各个工位。该机构以不锈钢材质的传送带为主体,传送带表面经特殊处理,有良好的耐磨性和防滑性,能适应潮湿工作环境。传送带搭配高精度的带轮传动系统,带轮采用高强度铝合金材质,经精密加工,保证传动平稳性。

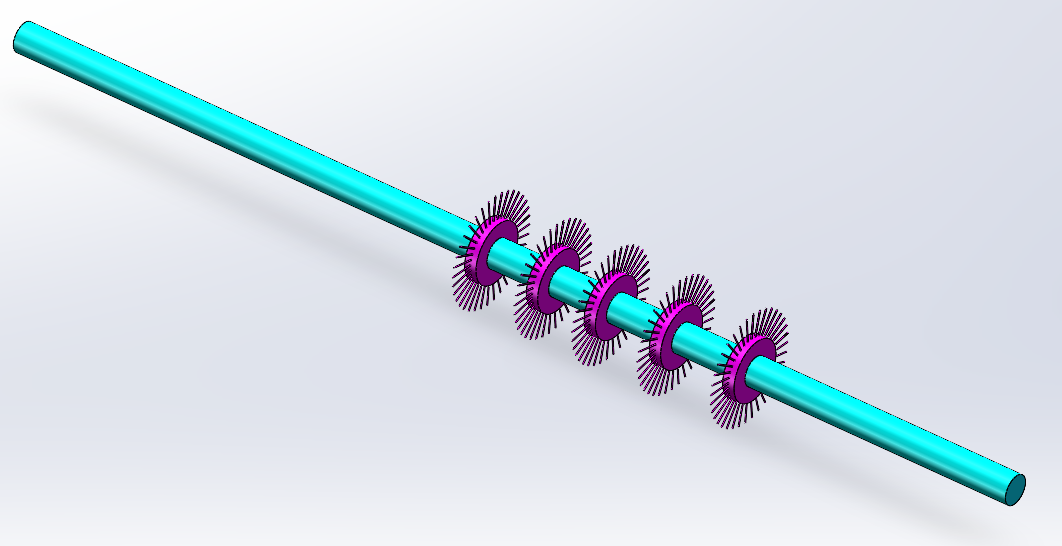

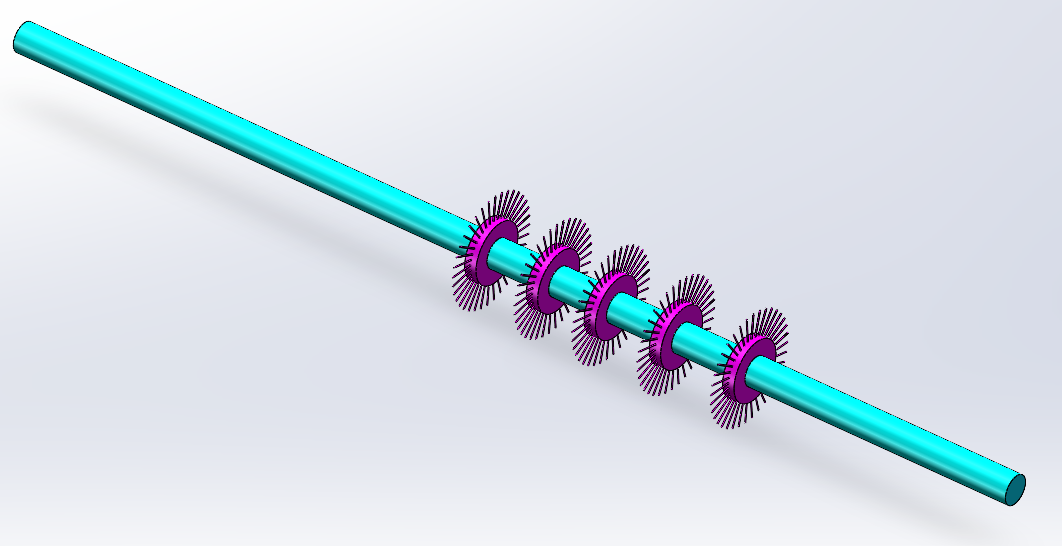

2).去鳞机构

去鳞机构的作用是借助特定机械结构,快速且较为彻底地去除鱼鳞。其核心部件是带有特殊几何形状凸起的去鳞辊,这些凸起采用耐磨合金材料制成,硬度高且不易磨损,能在长时间使用中保持良好去鳞效果。去鳞辊通过齿轮传动与电机连接,齿轮采用精密齿轮,传动效率高,噪音低。鱼经过去鳞区域时,去鳞辊在电机驱动下高速旋转,利用凸起与鱼身的摩擦作用,快速去除鱼鳞。为防止鱼鳞飞溅保证操作安全,该机构配备透明的防尘护罩。

3.3).剖腹去内脏机构

4.剖腹去内脏机构是杀鱼机的关键核心机构之一,主要包含精准控制的刀具组件和内脏吸取装置。刀具采用食品级不锈钢材质,有良好的耐腐蚀性和锋利度,能保证长时间切割效果。刀具通过伺服电机驱动,伺服电机有高精度的位置控制和速度控制能力,能根据不同鱼类的体型和厚度,精准调整切割深度和角度,实现对鱼的平稳剖腹。在剖腹的同时,内脏吸取装置利用负压原理,迅速将鱼内脏吸出。内脏吸取装置由负压泵、吸管和吸头组成,负压泵产生的负压通过吸管传递到吸头,吸头采用特殊形状设计,能紧密贴合鱼的内脏部位,确保内脏被彻底吸出。

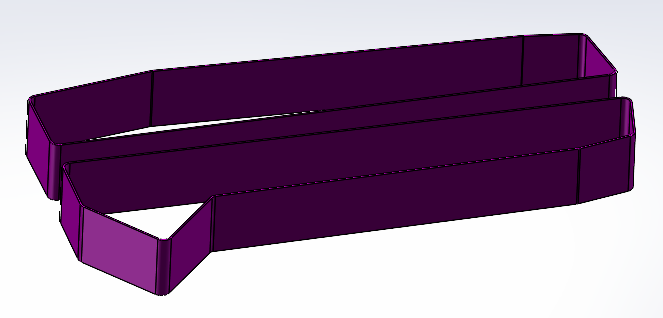

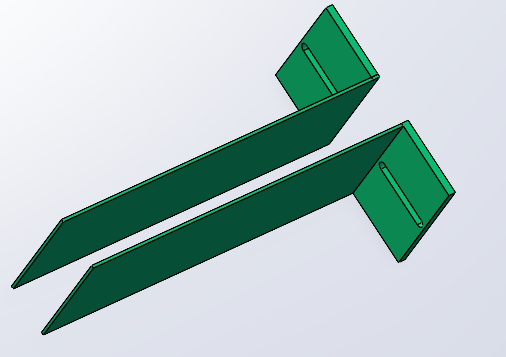

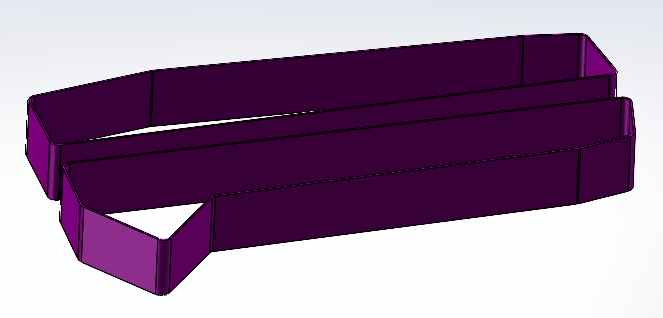

5.4).收集机构

6.收集机构用于收集处理过程中产生的鱼鳞、内脏等废弃物,以及处理好的鱼,使杀鱼后的产物能够有序归置,方便后续的清理和使用,让整个杀鱼流程更加整洁、高效。收集机构分为废弃物收集和成品鱼收集两部分。废弃物收集装置位于去鳞机构和剖腹去内脏机构的下方,采用抽屉式设计。抽屉采用不锈钢材质,有良好的耐腐蚀性和易清洁性,方便快速清理鱼鳞、内脏等废弃物。抽屉的滑轨采用静音滑轨,抽拉顺畅,噪音小。

一道工序,移载定位精度≤±0.1mm。

7.5).支撑机架

组成:铝合金型材 / 钣金加工件、模块化安装接口。

功能:为各单元提供稳定的安装基础,保障各机构相对位置精度;机架预留模块化接口,便于后期维护、升级及与其他产线设备对接。如图所示整体结构:

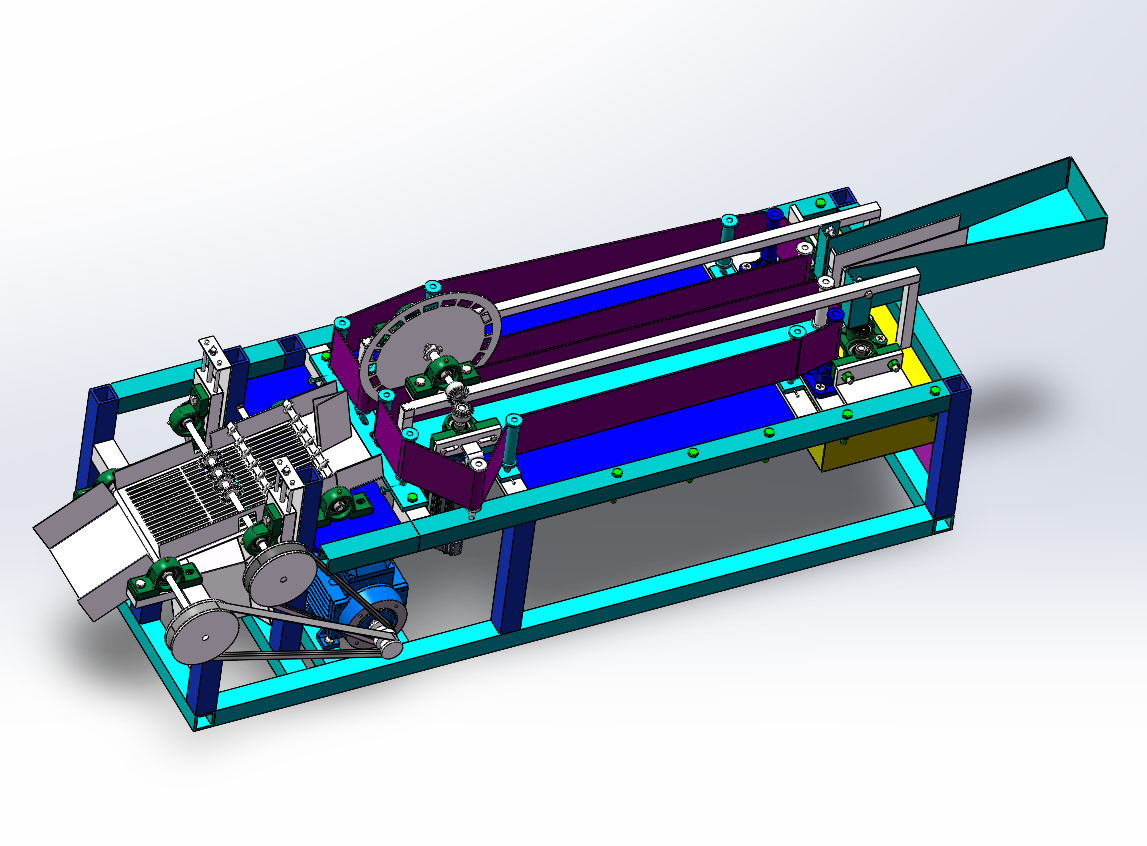

图1 全自动杀鱼机三维模型展示

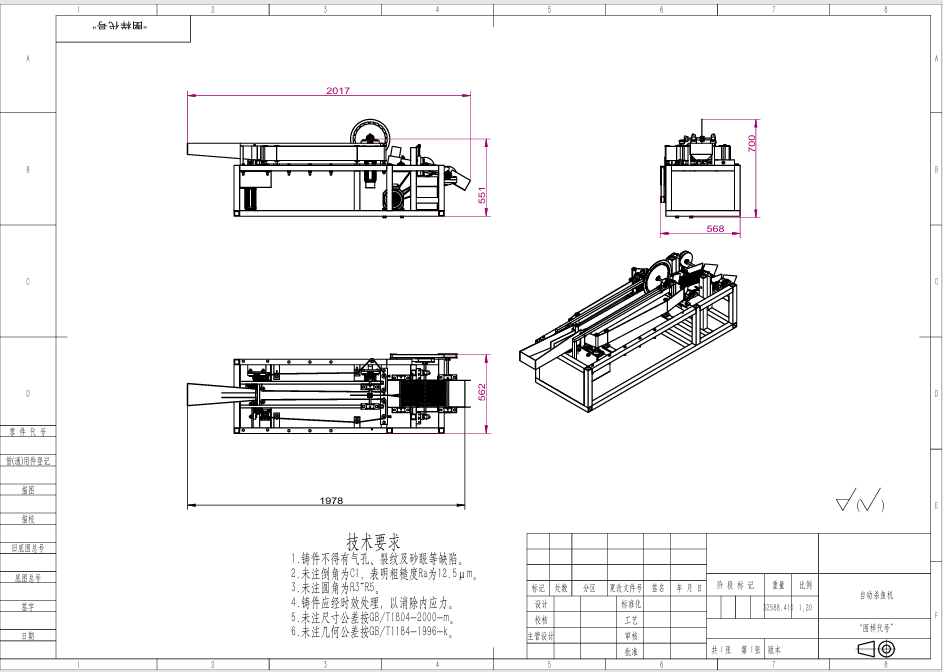

图2 全自动杀鱼机工程图展示

图2 全自动杀鱼机工程图展示

五、运动原理

1. 系统工作流程

1) 活鱼上料:将待处理的活鱼从机器右侧的“放鱼进去”入口投入。

2) 去鳞处理:鱼体进入后,由内部的“去鳞片皮带传动机构”带动摩擦辊或刷辊旋转,对鱼身进行全面、均匀的鱼鳞去除。

3) 开膛操作:完成去鳞的鱼被输送至“开膛”工位,“开膛传动机构”驱动特定刀具或机械手,对鱼腹进行精准切割。

4) 去除内脏:在“去内脏”工位,专用机构,伸入已开膛的鱼腹,将内脏完整取出。

5) 内部洗刷:去脏后的鱼体经过高压水雾喷淋和旋转毛刷进行内部冲洗和清洁。

6) 成品出料:处理完毕的鱼最终由“洗刷出料传动”机构从机器左侧的“洗刷出料”口送出,完成整个加工流程。

7) 整体传动:各工序由统一的电机和“洗刷出料传动”系统提供动力,通过链条、皮带或齿轮等机构分配运动,确保各环节协同作业。

8) 异常报警:当出现卡鱼或部件故障时,系统自动检测并停机报警,提示人工干预。

2.机械运动原理

以放鱼口为核心起点,活鱼被精准导入加工系统。主电机启动,通过高精度齿轮传动驱动同步带,进而带动内部滚轮机构,实现鱼体的平稳输送。鱼体在滚轮牵引下首先进入去除鱼鳞装置,该装置通过高速旋转的、带有特殊纹理的皮带或滚刷对鱼身进行全面刮擦,高效去除鱼鳞。

完成去鳞后,鱼体被输送至开膛工位。开膛传动机构迅速响应,驱动精密刀具,精准划开鱼腹,为下一步处理做好准备。紧接着,去内脏装置启动,其执行部件(如吸盘或夹爪)伸入鱼腹,将内脏完整取出。

处理完毕的鱼体在底部滚轮机构的牵引下继续向前输送,最终进入洗刷出料阶段。在此处,鱼体经过高压水雾和毛刷的清洁后,由洗刷出料传动机构自动送出机器。与此同时,设备完成自清洁准备,迎接下一个加工循环。整个运动过程节拍紧凑、动作连贯,充分体现了自动化设备在食品加工领域的高效与精准。

六、设计原理

如图所示的设计原理基于 “自动化流程协同 + 精准控制” 理念,通过机械结构与电控系统的深度融合,实现活鱼从“上料、去鳞、

开膛、去内脏到清洗出料”全流程的无人化、高效率运行,各核心单元设计原理如下:

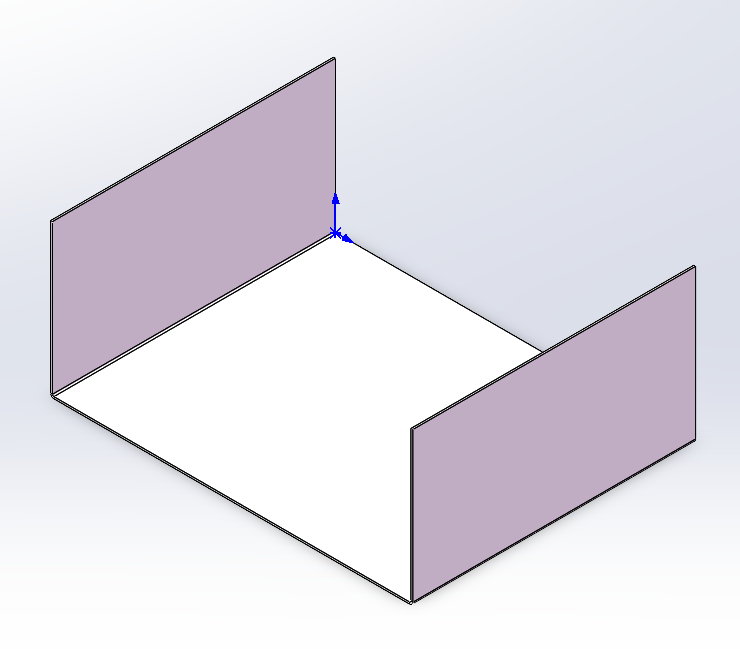

① 放鱼与输送单元:平稳定向传送

采用 “阶梯式定向传送” 原理,通过放鱼口的导向结构使鱼体以基本一致的姿态进入输送带。输送带表面采用防滑材质或设计特定构型,产生足够的摩擦力以克服鱼体表面的粘液,确保鱼体在输送过程中平稳传送、无滑移或卡顿,为后续工序的精准定位提供基础条件。

② 去除鱼鳞单元:柔性摩擦去鳞

基于 “多向柔性摩擦” 原理,利用多个高速旋转的毛刷或特制橡胶辊,从鱼身两侧及背部进行全方位包覆式刮刷。通过调整毛刷的转速和压力,在有效去除鱼鳞的同时,最大限度减少对鱼皮的损伤,实现高效、清洁的去鳞效果。

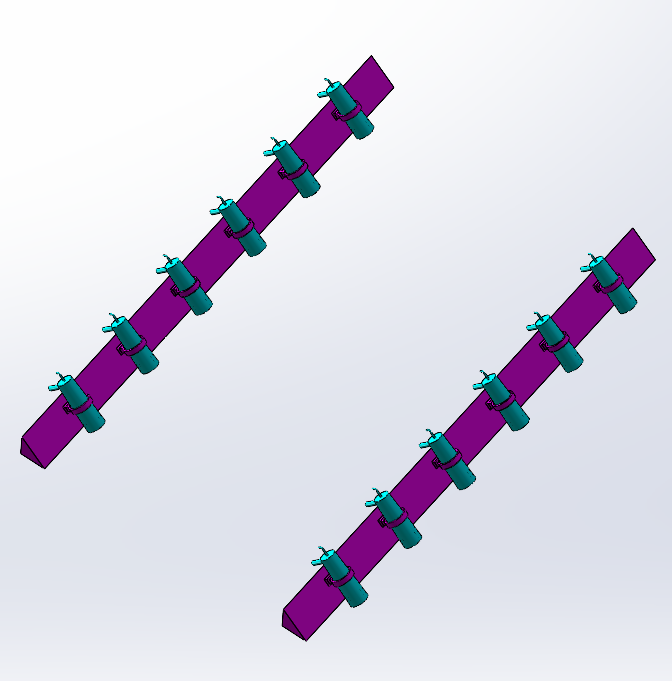

夹送刮鳞放大图

③ 开膛单元:精准轨迹切割

遵循 “先定位后切割” 逻辑,通过机械视觉或物理导槽对鱼体进行精准对中定位。随后,由伺服电机或气缸驱动的专用刀具,按预设的轨迹和深度对鱼腹进行快速、精准切割。刀刃设计保证切口整齐,为下一步完整取出内脏做准备,避免伤及内脏导致苦胆破裂。

④ 去内脏单元:负压吸附与机械抓取结合

针对内脏粘连特性,结合 “负压吸附与机械抓取” 原理。首先,利用真空吸盘产生的负压吸住主要内脏团;随后,机械夹爪协同动作,深入鱼腹将内脏完整夹取并剥离。此复合工艺确保内脏清除率高,且能有效分离可食用部分(如鱼籽)。

⑤ 洗刷出料单元:高压冲洗与末端整理

基于 “流体冲刷与机械传送” 原理。处理完毕的鱼体经过高压水雾喷淋区,冲洗掉残留的血水和杂质。同步运行的输送带将洁净的鱼体平稳送出。出料端可设置沥水结构,完成杀鱼流程的最终整理工作。

高压冲洗装置图

⑥ 整体控制:

以 “PLC为核心的协同控制” 为中枢。主电机通过 “洗刷出料传动” 机构分配动力,经由同步带、链条等带动 “去鳞片皮带传动机构” 和 “开膛传动机构” 等执行单元。PLC接收各工位的传感器信号(如位置、压力),精确协调各机构的动作时序,实现从“上料→去鳞→开膛→去脏→清洗→出料”的全自动循环。人机界面用于设定参数和监控状态,确保运行可靠。

综上,设备通过 “功能模块化布局” 与 “运动时序闭环控制” ,将复杂的杀鱼工艺分解为标准化、自动化的工序,实现了高效率和卫生化的水产加工。

七、设计方案

8.1.系统总体设计

整体结构布局

采用 “水平直线式”布局,沿鱼体加工方向依次设置放鱼导入机构、去鳞机构、开膛机构、去内脏机构、清洗机构及出料机构。各机构通过304不锈钢机架集成,机架采用方通焊接成型,表面经钝化处理,确保食品级卫生要求与结构刚性。设备底部设置可调地脚螺栓,用于调整水平度与适应不同地面高度,整机尺寸(长×宽×高)约为3000mm×800mm×1400mm。

9.2,控制系统设计

1) 控制核心

采用PLC(型号FX5U-64MT/ES)作为主控制器,负责接收各传感器信号,协调各执行机构的复杂动作时序。

2) 人机交互界面

(1) 配备10英寸防水触摸屏(威纶通MT8121XIE),功能包括:

(2) 参数设置:鱼体长度分级(如200-300mm,300-400mm)、加工速度(如10-25条/分钟)、水压、刷压等。

(3) 运行监控:实时显示产量、各机构状态、故障报警信息(如卡鱼、刀具磨损)。

(4) 手动操作:各机构可单独点动控制,方便调试与维护清洗。

(5) 权限管理:管理员/操作员两级权限,防止误操作。

10.3.优化设计:

1) 机械结构优化

(1) 去鳞机构高效化设计

针对传统去鳞不净或损伤鱼皮的问题,采用多维度柔性刷辊系统。设计上下两排共6根食品级尼龙刷辊(直径Φ50mm),刷辊转速通过变频器控制在200-400rpm可调,以适应不同鱼种(如草鱼、鲫鱼)。刷压通过气缸精密控制,压力范围在0.1-0.3MPa,确保去鳞率≥98%的同时,鱼皮破损率≤2%。模块化刷辊设计支持快速更换,耗时<5分钟。

(2)&nbs