一、项目背景与行业痛点

随着包装行业自动化需求激增,传统贴标方式面临精度低、效率慢、成本高三大挑战。目前国内贴标机普遍存在标签位移、纸带断裂、维护困难等问题,而人工贴标难以满足规模化生产需求。本项目针对这些痛点,创新研发了一款基于不干胶擦贴法的智能贴标机,致力于实现高精度、低成本、易维护的自动化贴标解决方案。

二、创新设计与技术亮点

1.精准贴标技术创新:从“贴不准”到“贴得准”

-

不干胶擦贴法应用:摒弃传统需控制胶水的复杂方式,直接采用不干胶贴纸,从根本上防止了因胶水未干导致的标签位移问题,简化了结构,提高了可靠性。

-

智能传感检测:引入红外传感技术,实时检测标签是否准确贴附到位,为控制系统提供即时反馈,确保了每一张标签的粘贴精度。

-

三杆牵引机构:采用由伺服电机精确控制的三杆牵引机构作为动力源,实现了标签纸带的平稳、匀速输送,为高精度贴标提供了稳定的运动基础。

2. 稳定送料系统创新:从“纸易断”到“纸稳定”

-

“弹簧+橡胶”防松驰设计:在送标轮处创新性地采用弹簧与橡胶套组合,利用摩擦力有效抑制送标圆盘因惯性转动导致的纸带松驰,实现了“一标一动”的精准送料。

-

多调整杆导向系统:在标签供给装置中设置多个调整杆,用于引导和校准标签带的位置,确保标签在贴标瞬间始终处于正确的位置。

-

对称式翻转收料结构:收料部分采用对称结构设计,不仅均衡分布了质量,提高了设备在高速运行时的稳定性与寿命,还实现了收料过程的无缝衔接,提升了整体效率。

3. 系统集成与成本控制创新:从“成本高”到“成本低”

-

气电混合驱动系统:巧妙结合气动装置的快速响应与电动控制的精确稳定。气动用于执行贴标推进、收料轴伸缩等动作,电动(伺服电机)用于保证送料精度,兼顾了性能与能耗,降低了运行成本。

-

模块化设计:整机采用清晰的模块化设计,分为贴标部分、翻转收料部分、外壳部分。该设计使零部件(多为标准轴类、板类件)易于加工和采购,大幅降低了制造成本与维护难度,提升了设备的可重用性和可升级性。

-

PLC核心控制:以可编程逻辑控制器(PLC) 作为控制核心,系统稳定可靠,具备闭环控制能力,并可方便地与其他生产线设备集成,扩展性强。

三、应用价值与市场优势

-

高效节能:气动系统能耗低,贴标速度达行业领先水平,可无缝接入现有生产线。

-

低成本适配:核心零件为标准化轴类、板类件,制造成本降低30%,维护便捷。

-

智能化拓展:预留物联网接口,支持远程监控与数据追溯,为未来升级机器视觉、深度学习技术奠定基础。

四、成果与展望

目前已完成样机试制与企业合作测试,成功申请专利。未来计划通过机器视觉技术升级、个性化定制方案进一步拓展应用场景,推动包装行业向智能化、绿色化转型。

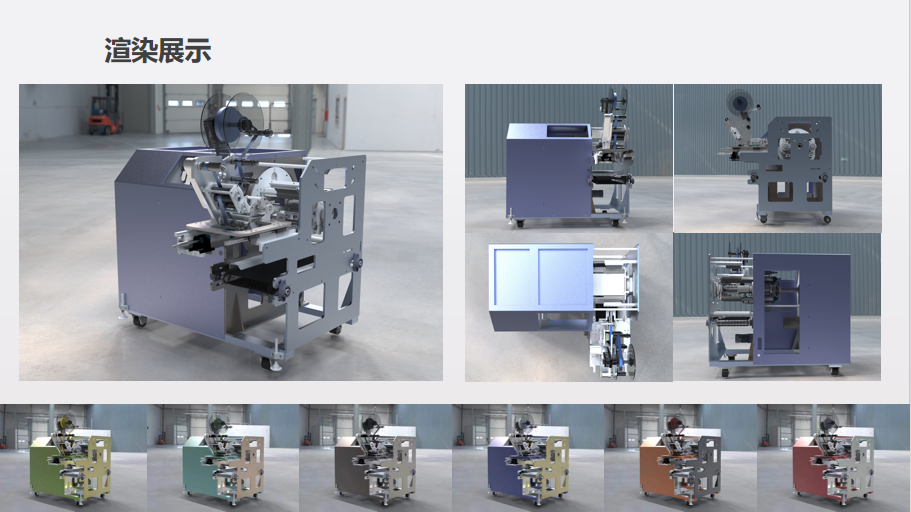

模型渲染后展示: