我国饮料行业作为国民经济的重要组成部分,近年来持续稳步增长,市场规模不断扩大,品类日益丰富。这一繁荣景象对终端产品的包装环节提出了前所未有的高效率与高柔性要求。然而,当前行业内的包装作业仍大量依赖传统模式:人工装箱方式平均效率仅为1-2箱/分钟,且员工易因重复性劳动产生疲劳,导致包装一致性差、破损率增高,同时面临着劳动力成本持续上涨的压力;而现有的自动装箱机则多采用固定规格设计,在产品更换时需要进行繁琐的机械调整与参数重置,设备有效利用率低,其抓放效率普遍徘徊在3-4箱/分钟,且整机体积庞大,对宝贵的厂房空间占用过多,难以适应中小企业多品种、小批量的灵活生产需求。国家“十四五”智能制造发展规划的深入推进,为智能包装装备的研发与应用提供了明确的政策指引与良好的发展机遇。在此时代背景下,研发一款兼具高效率、高柔性、紧凑布局与合理成本的自动装箱机,已成为破解行业困境、引领产业升级的必然选择。

本产品——自动装箱机,是一款集机械创新、智能控制与视觉感知于一体的高端自动化装备。其系统构成与功能核心如下表所示:

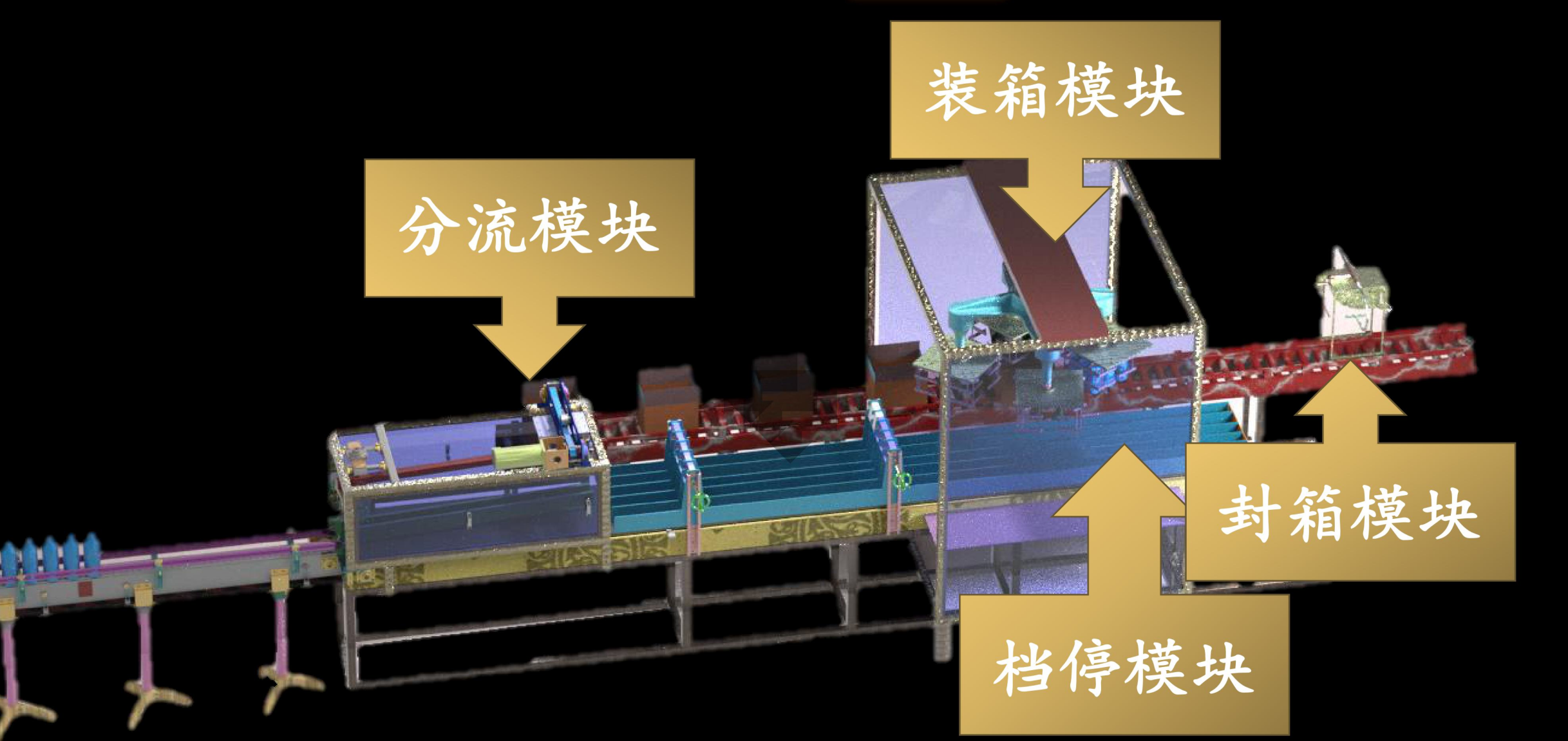

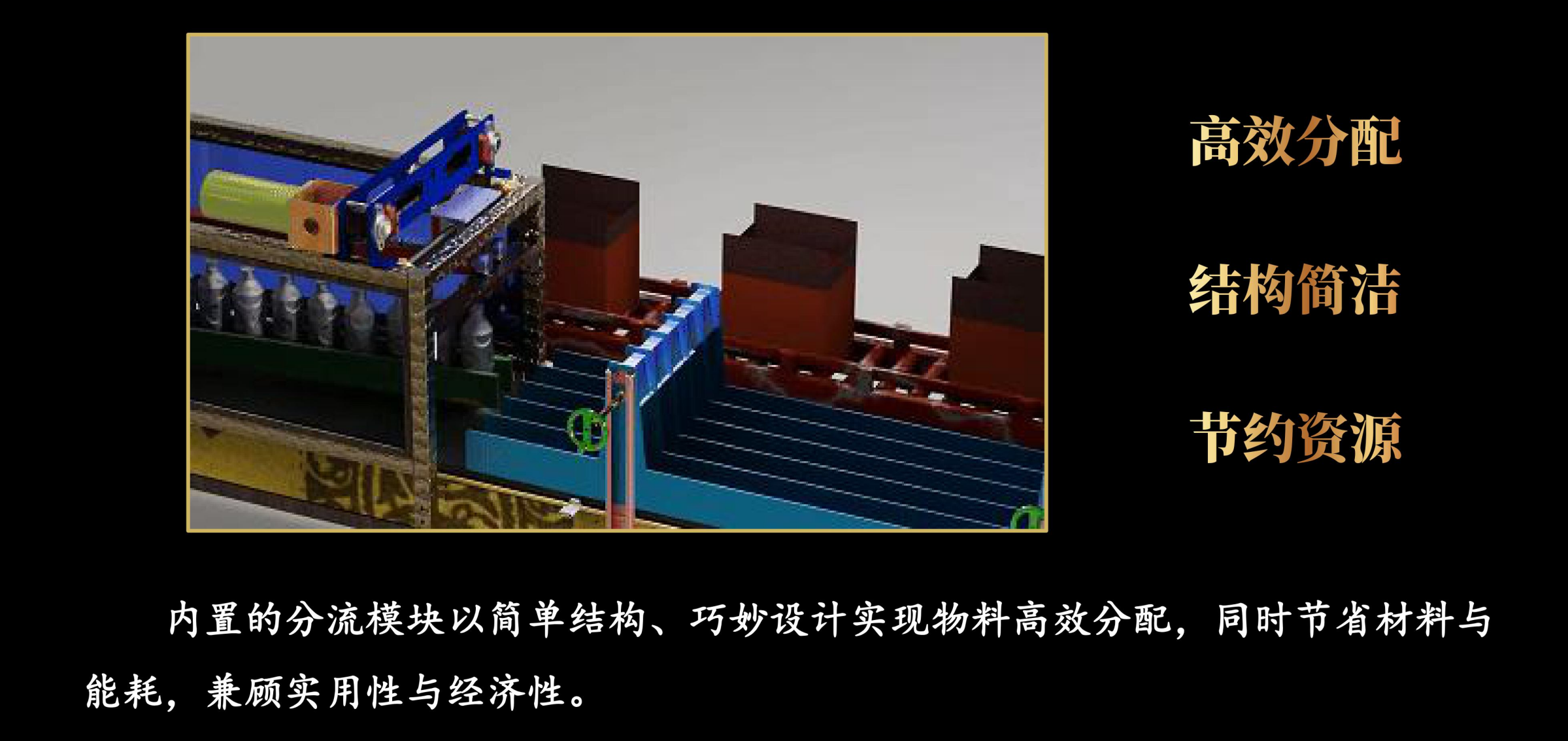

分流模块:基于AI决策+PLC控制技术,配合简洁高效的导向挡板机械结构,对连续来料的瓶体进行智能分配与整理,将其有序、等距地分离为3列,为后续抓取做准备,确保产线流畅性。

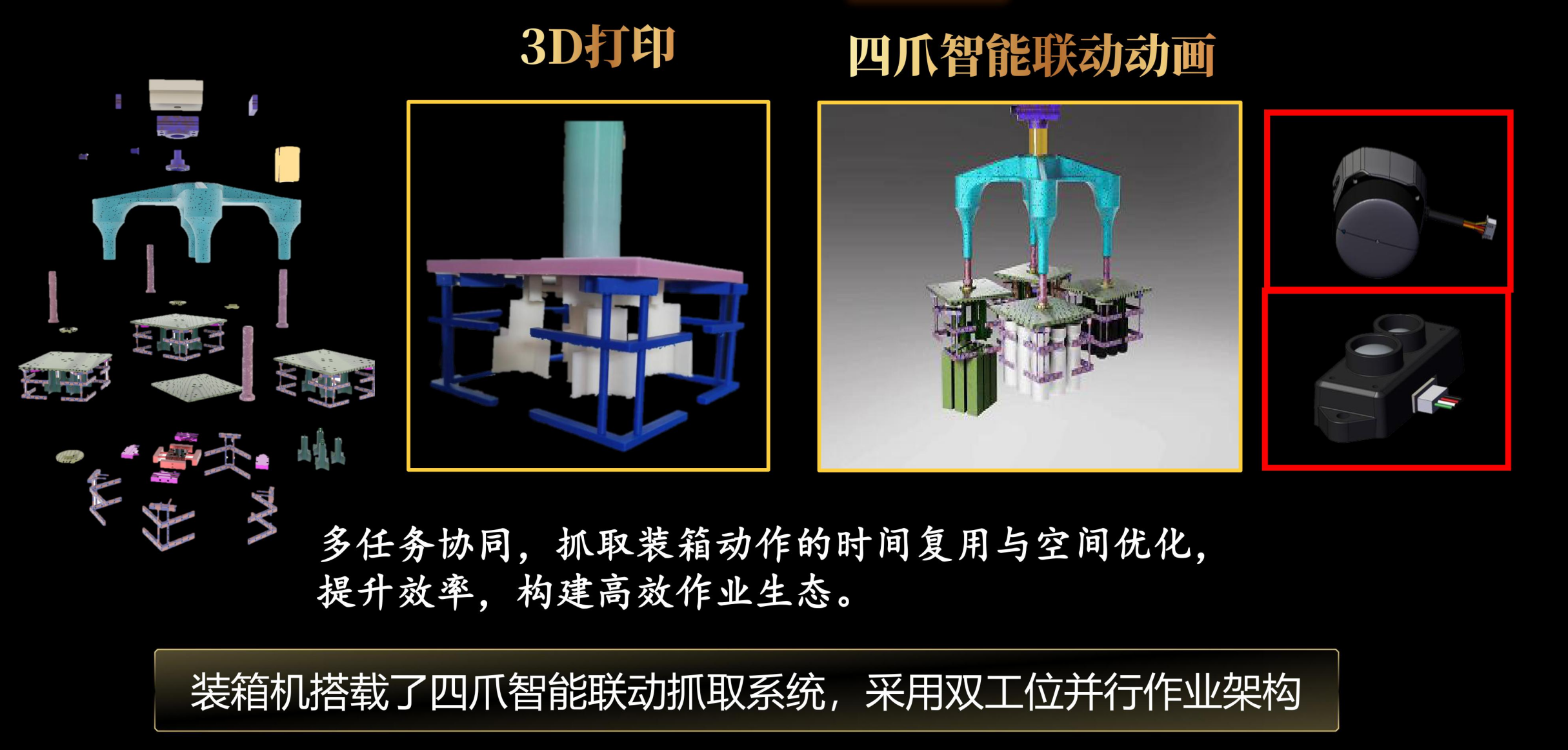

装箱模块:核心为四爪智能联动系统,由SC40x125S标准气缸驱动,采用双工位并行作业架构,同步完成对多列瓶体的抓取、在垂直平面内进行90度扭转以调整入箱姿态,以及精准放入纸箱的全套动作,是效率提升的关键。

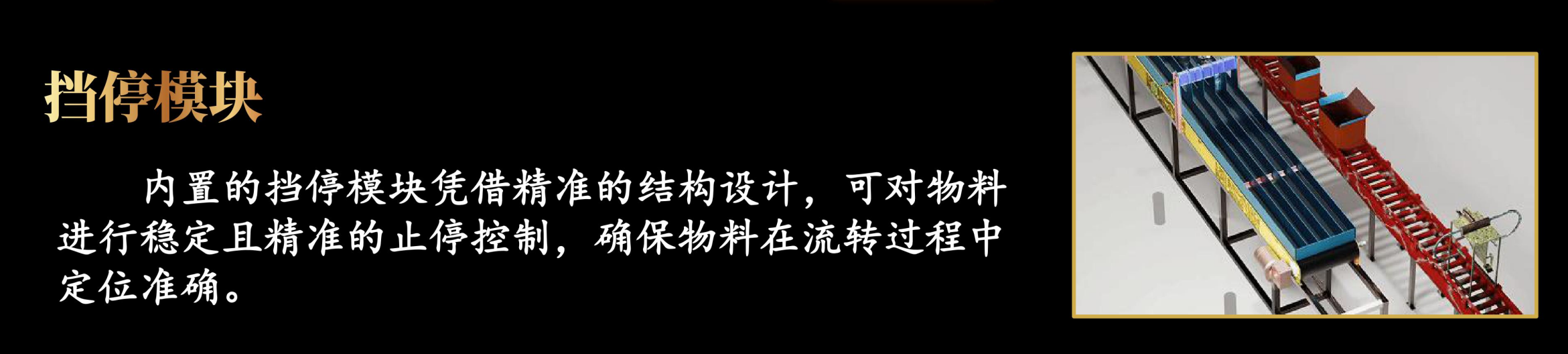

挡停模块:高精度光电传感器与弹性机械挡块相结合的精准定位机构,在抓取点前将运动中的瓶体平稳、准确地止停并定位,为机械爪提供稳定的抓取条件,保障整个作业周期的连贯与精确。

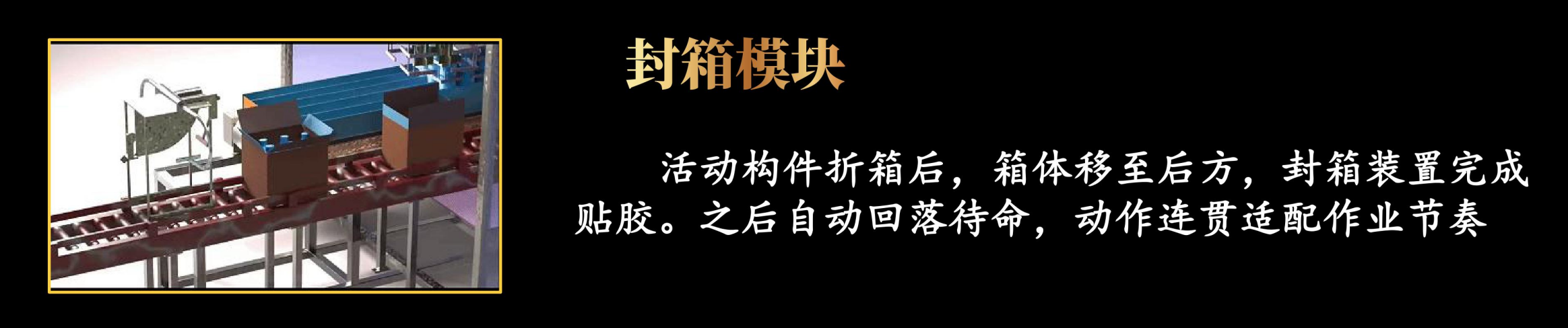

封箱模块:采用创新的免调试适配设计,核心为可自由摆动的活动构件,当装满的纸箱通过时,利用箱子自身的推力触发活动构件动作,自动完成上盖折合与胶带粘贴,无需额外驱动装置,自适应不同箱高。

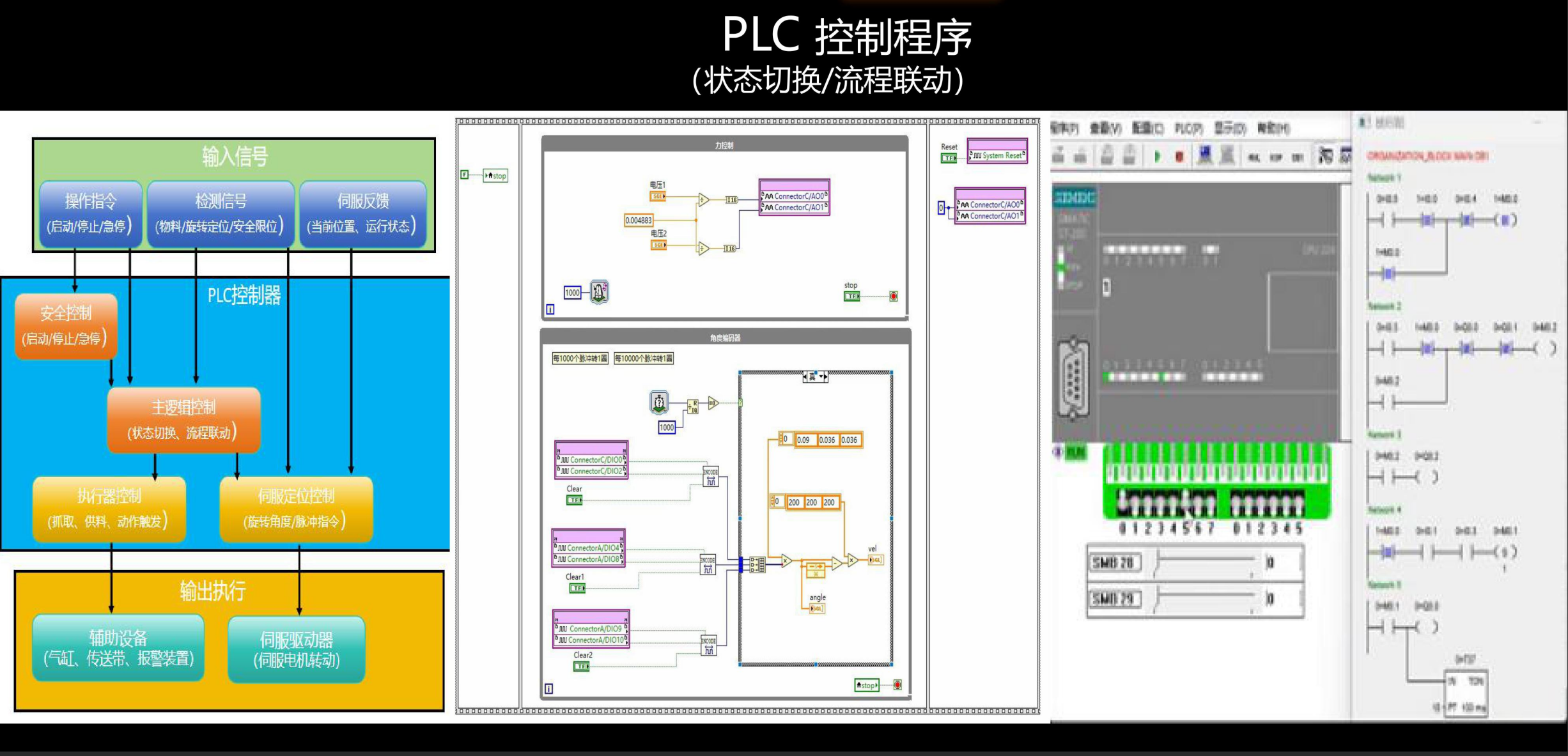

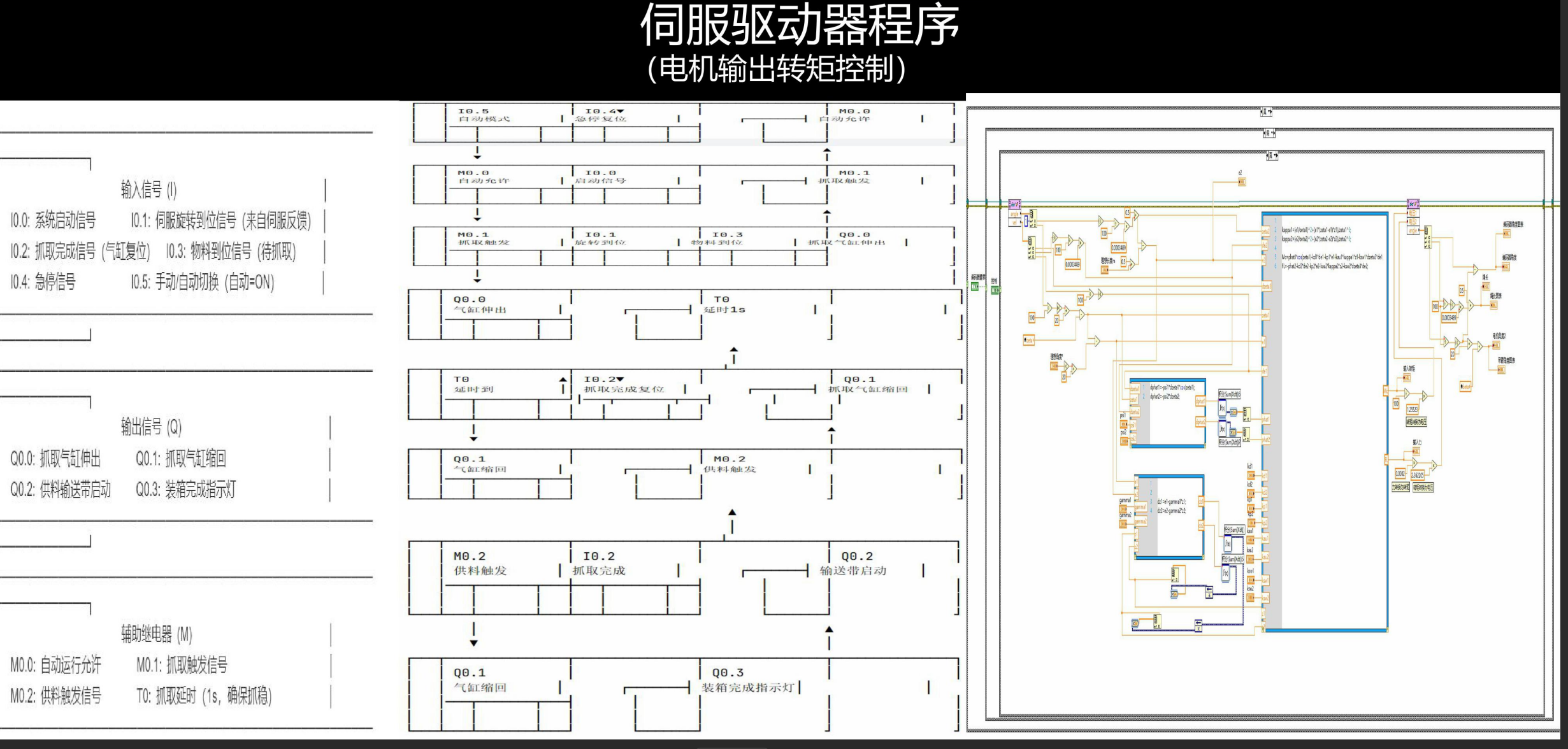

控制系统采用层级式架构,以西门子S7-200smart PLC为逻辑处理核心,构建一个响应迅速、安全可靠的闭环控制系统。

信号层:负责实时采集来自各模块的传感器信号,包括物料检测光电开关、气缸磁簧式位置传感器、安全门限位开关及急停按钮信号。

逻辑层:PLC接收并处理所有输入信号,按照预设的、优化的时序逻辑,执行主控程序,协调分流、挡停、抓取、封箱等模块的联动,并严格实施安全联锁逻辑。

执行层:根据逻辑层的决策,PLC输出控制信号,通过电磁阀精确驱动气缸动作,通过伺服驱动器控制电机转速与位置,从而控制所有执行机构按既定轨迹与速度运行。

视觉层:梅卡曼德AI+3D视觉系统作为一个智能感知单元独立工作,它获取场景的三维点云数据,通过内置AI算法识别瓶子的中心坐标、姿态以及纸箱的位置,并将处理后的抓取点位数据发送给PLC,引导机械爪完成精准抓取。

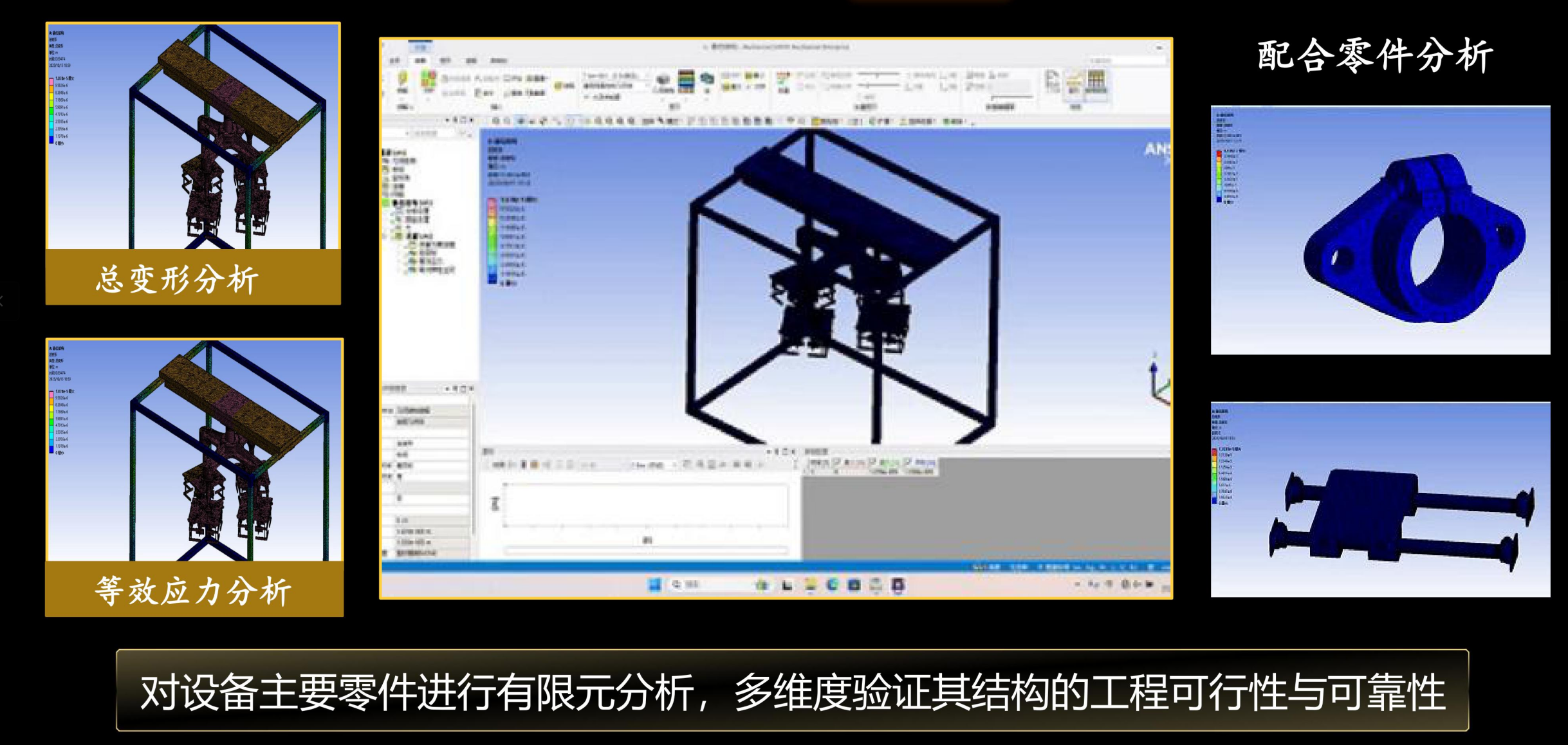

针对装箱模块中受力最为集中的抓爪部件、核心传动轴以及支撑框架进行了静力学结构分析:

总变形分析:模拟在最大负载(抓取最重瓶体时)工况下,关键部件的变形云图。分析结果显示,最大变形量发生在抓爪指尖,其值小于0.08mm,远低于设计要求的0.1mm,确保了抓取的定位精度不受结构弹性变形影响。

等效应力分析:评估部件内部的应力分布情况。仿真结果表明,最大应力点出现在应力集中区域,但其数值低于材料(如45号钢或6061铝合金)的屈服极限,并留有足够的安全系数,有效避免了塑性变形和疲劳破坏的风险,保障了设备的使用寿命。

分流模块

结构设计:主要由一组可动导向挡板、安装基座及驱动气缸构成。结构力求简洁,避免复杂的传动链。

工作原理:PLC根据来料频率和视觉系统的信号,控制两个导向挡板按特定时序交替动作,如同一个自动化的“三岔路口”,将单列来料平稳、可靠地分流至指定的三条通道中,形成稳定的三列供料。

核心优势:机械结构简单可靠,故障率低;动作响应快,对来料速度波动适应性强;模块化设计便于安装与维护。

装箱模块

核心结构:这是设备的“执行手臂”,由四组抓爪、一套保证四爪同步的连杆机构、实现90度扭转的齿轮/凸轮机构、提供动力的SC40x125S标准气缸以及支撑整个机构并实现双工位切换的平移模组构成。

动作流程:气缸伸出,驱动连杆机构使四爪同步闭合,牢牢抓取下方已就位的三列瓶体;随后,气缸的继续运动触发扭转机构,使整个抓取组件在垂直平面内旋转90度,将瓶体从“站立”姿态变为“躺倒”入箱姿态;最后,平移模组将抓爪移动至箱体上方,气缸缩回,抓爪张开,瓶体被精准放入箱内,机构复位。

关键参数:抓爪开合范围可适配直径30mm至80mm的瓶体;标准扭转角度为90度(可根据箱型定制);单次抓取瓶数默认为3个(1x3排列),通过更换抓爪夹具可扩展至最多4个。

挡停模块

结构设计:采用带有聚氨酯缓冲垫的弹性挡块,搭配高精度光纤传感器或接近开关。

工作原理:当瓶体沿输送带运动到抓取工位前特定位置时,传感器检测到信号,PLC控制一个小型气缸推动挡块升起,轻柔且有效地止停瓶体。待机械爪完成抓取动作并离开后,挡块下降,瓶体继续输送,实现节拍化运行。

定位精度:得益于传感器的快速响应与弹性缓冲设计,瓶体的止停定位精度可控制在±1.5mm以内,完全满足抓取需求。

封箱模块

结构设计:核心是一个通过铰链连接的、可自由摆动的折盖臂,以及与之联动的胶带粘贴机构。无任何电动或气动驱动元件。

工作原理:纸箱装满后向前输送,当其前缘接触到自然下垂的折盖臂时,在摩擦力的推动下,折盖臂顺势将纸箱前盖折合,并在后续联动动作中完成胶带的压贴与切断。整个过程由纸箱的动能驱动,巧妙地将物理接触转化为机械动作。

核心优势:零能耗、零调试、结构极其简单、可靠性高、维护成本极低,能自动适应200mm至500mm高度的纸箱。

控制模块

硬件配置:主控为西门子S7-200smart PLC CPU ST30,配套数字量输入/输出模块。视觉系统为梅卡曼德Mech-Eye Laser系列3D相机。传感系统包括欧姆龙或西克品牌的光电传感器、磁簧开关等。执行机构为亚德客或SMC的气缸及电磁阀。

安装布局:PLC、断路器、继电器、开关电源等电气元件集成于一个标准的工业控制柜内,便于管理与散热。3D相机通过支架固定于装箱模块上方最佳视野位置。所有传感器、执行器均按照电气规范布线,线号清晰,接头牢固。

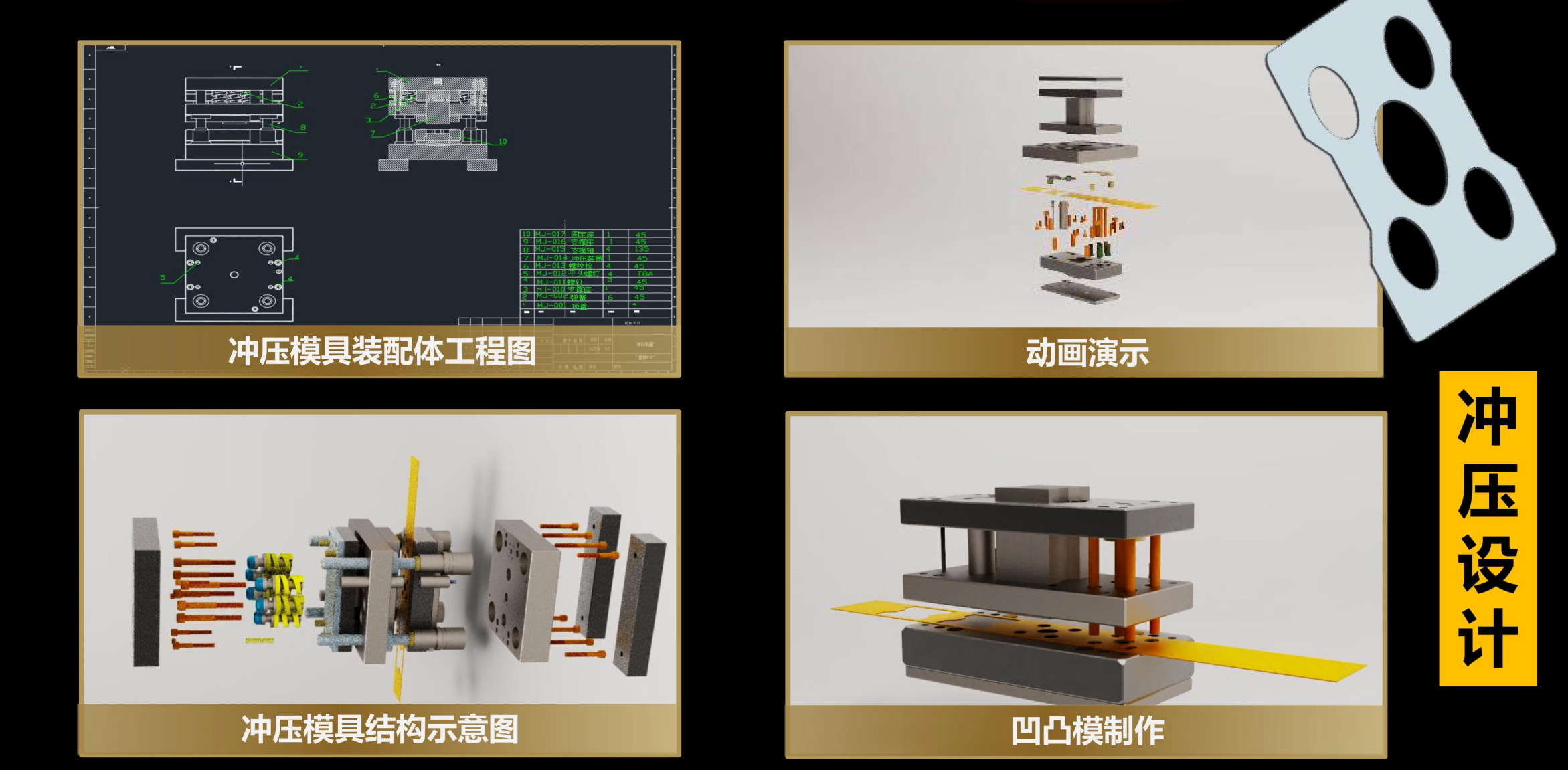

冲压模具设计

针对挡停模块的定位挡板、机架侧板等钣金类零件,设计了高效的冲压模具。

模具结构:采用结构简单、成本低的单工序模,分别完成落料、冲孔等工序。

强度与寿命校核:对模具的凸模、凹模等关键零件进行了强度计算,确保其能承受冲压吨位,并选用合适的模具钢材料及热处理工艺,保证模具寿命不低于10万冲次。

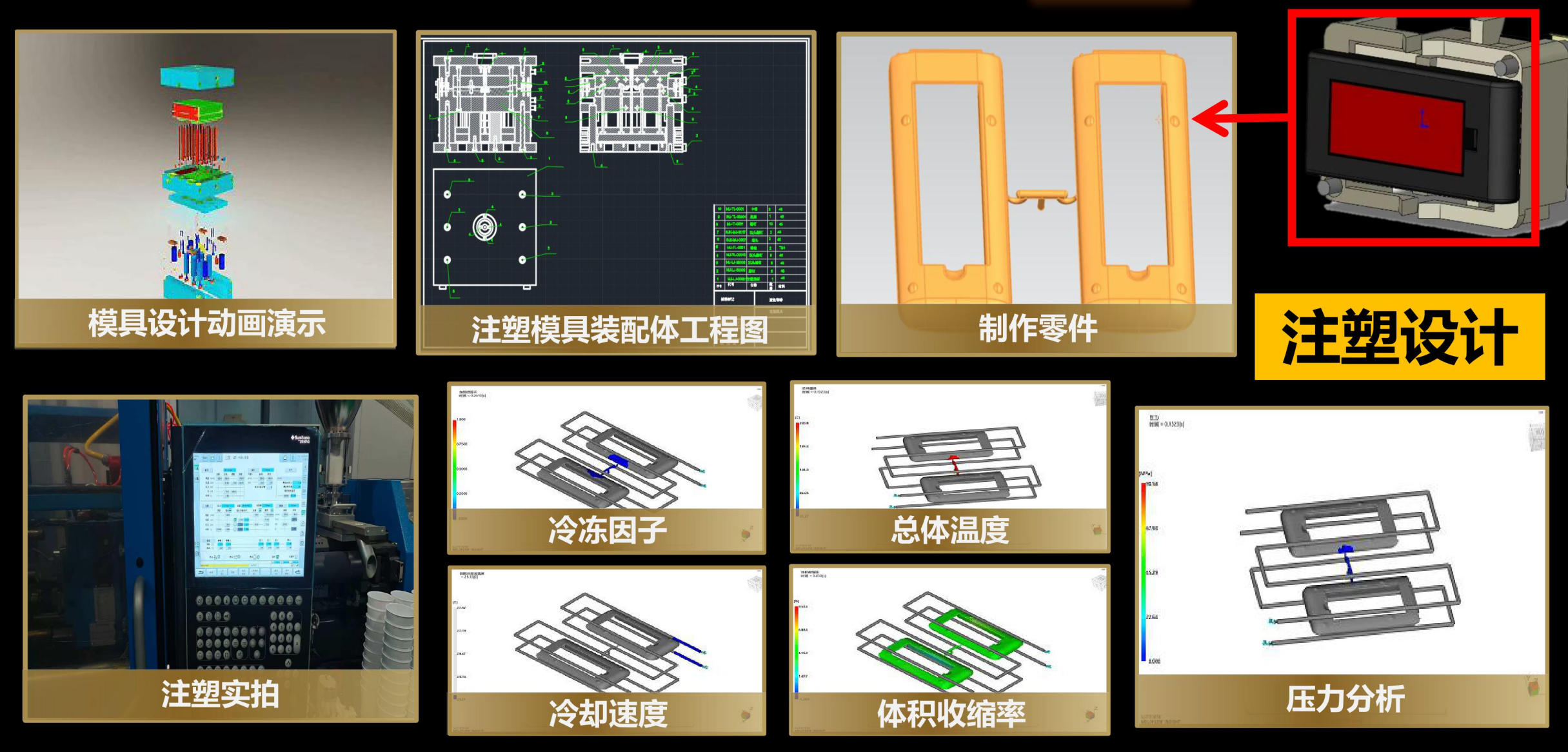

注塑模具设计

针对控制柜门把手、传感器支架等塑料件,设计了两板式注塑模具。

流道与浇口设计:运用模流分析软件(如Moldflow)对塑料熔体在型腔内的填充过程进行模拟,优化了浇口位置与流道系统尺寸,以确保充填平衡,减少内应力,避免短射、缩痕等缺陷。

冷却系统设计:合理布局冷却水道,确保模具能快速、均匀地冷却,缩短注塑成型周期,提高生产效率,并保证零件尺寸稳定性。