项目背景:在能源、化工、市政等关键领域,管道、隧道等狭长空间的巡检是保障设施安全运行的核心环节。当前这类场景普遍呈现复杂工况特征:管径规格多样(如市政管道 DN300-DN1500、工业管道 DN100-DN800)、内壁附着油污 / 锈蚀 / 杂物、存在弯道 / 坡度 / 接口错位等结构突变,部分环境还伴随高温、高湿、有毒气体等恶劣条件。传统巡检模式存在显著短板:人工巡检劳动强度大、风险高,且难以覆盖密闭 / 狭窄空间;固定管径巡检设备适配性差,需针对不同管径单独配置,增加运维成本;常规轮式机器人缺乏自适应调节能力,在管径突变或复杂内壁环境中易卡顿、脱轨,导致巡检中断或数据缺失。

随着工业智能化升级加速,市场对高效、安全、灵活的巡检解决方案需求迫切。据行业数据显示,国内工业及市政管道巡检市场规模年增速超 15%,但现有产品中能适配多管径复杂工况的设备占比不足 20%,存在明显的市场供给缺口。本项目聚焦复杂工况下的巡检痛点,研发自适应管径轮式巡检机器人,通过核心技术突破实现多管径兼容、复杂环境稳定运行,填补行业空白,助力巡检行业从 “人工主导” 向 “智能自主” 转型。

市场竞争力分析:

- 核心技术壁垒显著:机器人搭载自主研发的自适应管径调节系统,通过机械结构联动与传感器反馈控制,可在 DN150-DN1200mm 范围内实时适配管径变化,调节响应时间≤0.5 秒,远超行业同类产品 1-2 秒的调节速度;轮组采用防滑耐磨弹性材质与独立悬挂设计,在坡度≤30°、内壁附着杂物的场景中仍能保持稳定行驶,通过率较传统设备提升 40% 以上,技术指标处于行业领先水平。

- 场景适配性全面领先:区别于传统单一管径设备,本产品可覆盖工业管道、市政排水、燃气管道等多场景,无需更换配件即可实现跨管径巡检,大幅降低用户设备采购与运维成本,解决了行业 “一机一管径” 的痛点。

- 高效智能巡检优势:集成高清视觉、红外热成像、气体传感等多维度检测模块,支持实时图像传输、缺陷自动识别与数据溯源,巡检效率较人工提升 5 倍以上,且能在高危环境中替代人工作业,降低安全风险,契合企业安全生产与降本增效的核心需求。

- 市场适配性强:定价策略贴合行业预算,针对中小企业推出模块化配置方案,兼顾高端定制与性价比需求;同时提供设备安装、操作培训、售后维保等一体化服务,完善的服务体系进一步提升市场竞争力,有望快速抢占复杂工况巡检细分市场。

-

- 研究意义:

在检测效率上,机器人搭载多组轮式驱动机构与自适应悬架,可灵活穿梭于不同管径、复杂工况的管道内部,替代人工逐一开井巡检的传统模式,检测速度提升数倍,且能24小时不间断作业,大幅压缩检测周期;运维成本层面,其精准的传感器与视觉系统可提前识别腐蚀、裂缝等隐患,避免管道泄漏、爆裂引发的巨额维修与停产损失,同时减少人工巡检的人力投入,降低安全事故风险成本;技术迭代维度,机器人融合的智能控制、机械传动等技术,推动管道运维从“被动抢修”向“主动预警”转型,为行业智能化装备研发提供范本,加速产业技术升级进程,助力管道运维领域向高效、智能、安全的方向迈进。

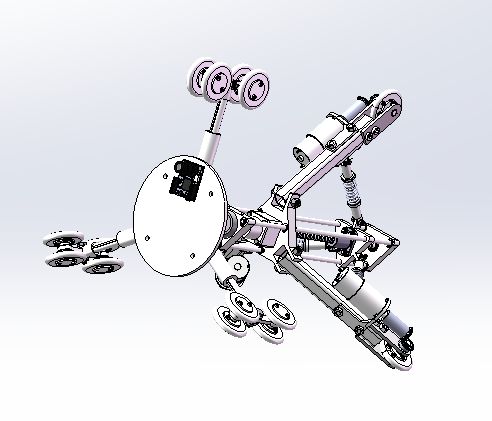

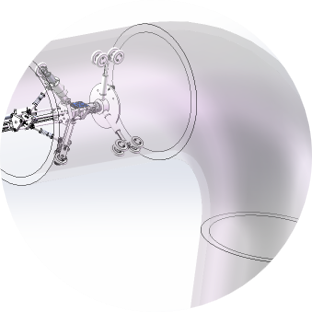

一、自适应管径调节系统(核心技术模块)

该系统是机器人适配复杂工况的核心,采用 “机械联动 + 智能反馈” 双驱动设计,实现管径实时动态适配。

- 机械结构:搭载 3 组可独立伸缩的轮式支撑臂,通过高精度滚珠丝杠传动机构控制臂长,伸缩行程范围为 80-550mm,可覆盖 DN150-DN1200mm 管径区间;支撑臂与机身采用万向节连接,可适应管道 ±5° 的轴线偏差,避免因管道轻微变形导致的卡顿。

- 智能反馈控制:配置 4 路激光测距传感器(测量精度 ±0.1mm),实时采集管壁距离数据,传输至 STM32H743 主控芯片;芯片基于 PID 算法快速计算调节量,控制伺服电机驱动支撑臂伸缩,调节响应时间≤0.5 秒,较行业同类产品(1-2 秒)提速超 50%,确保在管径突变(如 DN300→DN600)场景中稳定过渡。

二、高适应性行走组件

针对管道内壁油污、锈蚀、坡度等复杂环境,行走组件采用多维度优化设计:

- 轮组设计:轮体选用聚氨酯弹性材料(邵氏硬度 85A),兼具防滑性与耐磨性,磨损量≤0.1mm/1000m;轮面采用锯齿状纹路,增大与管壁摩擦力,在油污环境中摩擦系数保持≥0.6;每个轮组配备独立悬挂系统,悬挂行程 15mm,可缓冲内壁凸起或杂物造成的冲击。

- 动力系统:采用 24V 直流无刷电机(额定功率 120W),配合行星减速箱(减速比 1:30),输出扭矩达 15N・m,可驱动机器人在≤30° 坡度、内壁附着 5mm 厚杂物的管道中稳定行驶,行驶速度 0.2-0.5m/s 可调节,满足不同巡检精度需求。

三、多维度智能检测模块

集成多传感检测单元,实现管道缺陷全面识别与环境监测:

- 视觉检测:前置 200 万像素高清工业相机(分辨率 1920×1080),搭配 8 颗高亮度 LED 补光灯(照度≥500lux),可清晰拍摄管壁裂纹(识别最小宽度 0.2mm)、腐蚀斑点等缺陷;后置全景相机实现 360° 无死角成像,支持图像实时回传(传输延迟≤0.3 秒)与本地存储(最大支持 128GB SD 卡)。

- 辅助检测:集成红外热成像传感器(测温范围 - 20℃-150℃,精度 ±1℃),可检测管道外壁温度异常,排查泄漏风险;搭载电化学气体传感器,可检测 CO、H₂S 等有毒气体(检测下限≤1ppm),当浓度超标时自动触发声光报警与紧急退避功能。

四、高可靠性控制系统与防护设计

- 控制体系:采用 “主控芯片 + 边缘计算模块” 架构,STM32H743 负责实时运动控制,NVIDIA Jetson Nano 模块承担缺陷识别算法运算(识别准确率≥92%),支持离线工作模式,在无网络环境下仍可完成巡检任务。

- 防护设计:机身采用 IP67 防护等级外壳,可在 1 米水深环境中持续工作 30 分钟;关键电子元件涂抹三防漆(防潮、防盐雾、防霉菌),适应 - 20℃-60℃工作温度范围,满足化工、市政等复杂工况的环境耐受性需求。

-