渔智领航-鱼类智能化初加工一体机

一、设计背景

(一)水产加工核心痛点

水产加工行业规模持续扩大,鱼类水产品消费需求日益增长,在水产行业规模化发展中,鱼类初加工(去皮、去鳍、开背、去脏)是关键环节,直接影响后续加工效率、产品品质与食品安全。传统加工模式依赖人工操作,存在显著局限:效率低下难以匹配批量生产需求,人工处理标准不一导致产品一致性差,手工接触易引发交叉污染,食品安全风险高。

(二)各场景传统初加工方式存在的问题

1.水产加工厂中,初加工环节需人工配合单一去皮机、剖肚设备分步操作,工人劳动强度大、易疲劳,且人工操作效率低,难以匹配规模化生产节奏,同时人工接触易导致产品交叉污染,影响食品安全。

2.农贸市场个体商户加工时,依赖手工去皮、除内脏,不仅耗时费力,处理效率低下,还存在切口不规整、内脏残留等问题,影响产品售卖品相,且手工操作卫生条件难以保障,存在食品安全隐患。

3.餐饮企业日常需处理多种规格鱼类,传统单一设备仅能适配特定品类或大小的鱼类,需频繁更换工具或调整参数,操作繁琐且耗时,无法满足餐饮行业快速出餐的需求,同时设备清洗困难,易滋生细菌。

4.小型加工点受场地与成本限制,难以配备多台单一功能设备,传统加工方式既占用空间,又增加设备采购成本,且缺乏标准化流程,导致产品品质参差不齐,影响市场竞争力。

二、设计理念

鱼类水产品初加工一体机的设计理念是以用户需求为核心,深度聚焦水产初加工场景中的效率、卫生、标准化痛点,致力于实现功能集成化、操作便捷化、适配多元化。从食品机械工程原理出发,全面考虑鱼类形态适配性、力的精准传递、加工流程连贯性等关键要素。

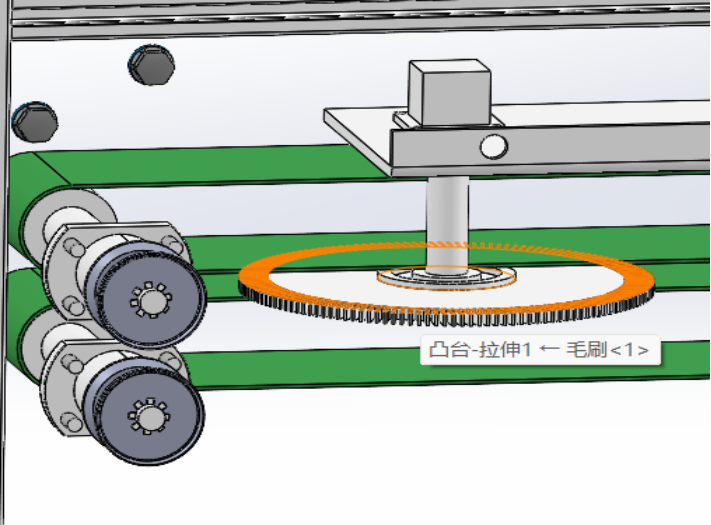

1.技术原理:优化滚刀轮与圆刀切割角度,提升去皮、开背精准度;采用毛刷柔性去脏设计,减少鱼肉损耗;通过重力输送与传送带协同,保障流程顺畅。

2.结构设计:集成去皮、去鳍、开背、去脏四大功能,实现“连续无间断”作业;关键切割部件模块化可拆,便于清洁维护,适配不同体型鱼类。

3.智能控制:内置安全传感与垃圾满溢报警系统,简化操作流程,降低人工干预,确保加工过程标准化与食品安全。

三、设计方案

3.1 方案的确定

该设备采用基于食品机械工程原理设计的自适应定位机构与可调节功能模块,能够实现不同品类、规格鱼类的快速适配与加工模式切换。用户可根据鱼类大小(50g-5000g)、品种(海鱼、淡水鱼)选择对应加工参数,无需手动调整机械结构,极大提升加工灵活性与效率。

设备结构采用模块化与一体化融合设计,通过机械联动与智能控制机制,实现进料、定位、去皮、除内脏、出料的全流程自动化。结构设计中重点考虑紧凑性、操作安全性与易清洁性,以适应食品加工的卫生要求与不同场地条件。其中模块化设计允许单独检修或升级去皮、除内脏等核心部件;一体化设计则减少设备缝隙与卫生死角,提升结构稳定性与卫生安全性。

3.2 结构设计图

|

部件名称

|

结构参数

|

功能说明

|

|

自适应进料口

|

开口宽度 5-15cm(可调节),倾斜角度 30°

|

适配不同大小鱼类,引导鱼类精准进入加工通道

|

|

定位夹紧机构

|

硅胶防滑夹板,夹紧力度 0.5-2N 可调

|

固定鱼类位置,避免加工过程中移位,保护鱼身完整性

|

|

旋转去皮滚筒

|

滚筒直径 8cm,表面附着食品级耐磨毛刷

|

高速旋转去除鱼皮,毛刷硬度适配不同鱼皮厚度

|

|

精准剖肚刀具

|

不锈钢材质,刀刃角度 45°,行程 3-8cm 可调

|

精准切开鱼腹,避免损伤鱼籽、鱼鳔等可利用部分

|

|

内脏清除刮板

|

柔性食品级硅胶材质,刮板宽度与剖肚口适配

|

快速刮除内脏及杂质,无残留

|

|

清洗喷淋装置

|

360° 环形喷头,水压 0.3-0.5MPa

|

加工后即时冲洗设备与鱼身,保持卫生

|

|

出料传送带

|

宽度 12cm,传送速度 0.5-1m/s 可调

|

输送加工完成的鱼类,衔接后续工序

|

|

机架与外壳

|

不锈钢 304 材质,高度 1.2m,占地面积 0.8㎡

|

支撑设备整体结构,防腐蚀、易清洁

|

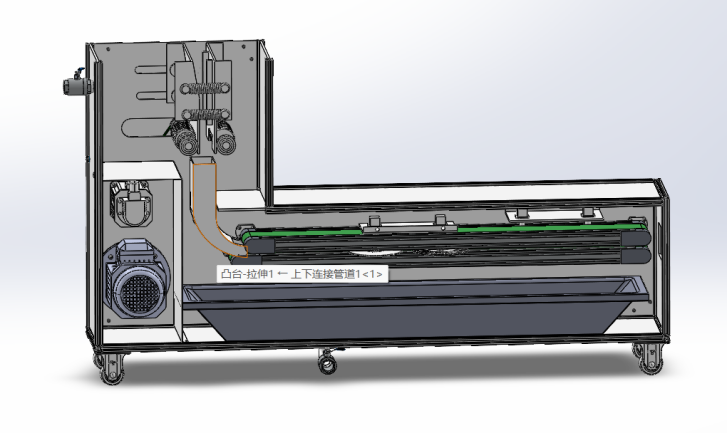

3.3 建模与装

通过三维建模软件完成各部件的精准建模,明确各部件的装配关系与配合间隙:

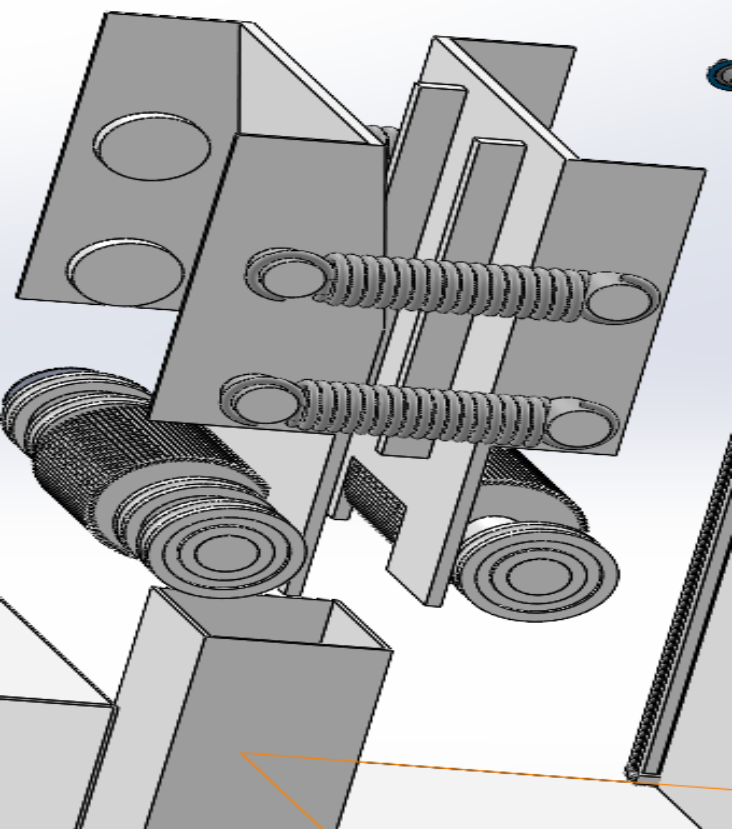

进料口与定位夹紧机构装配:进料口末端与定位机构无缝衔接,确保鱼类进入后可立即被夹紧定位,配合间隙不超过 0.5cm。

定位机构与去皮、剖肚模块装配:三者呈直线排布,间距根据鱼类平均长度设定为 10-15cm,保证加工流程连贯。

剖肚刀具与内脏清除刮板装配:刮板位于刀具后方 5cm 处,同步联动,确保剖肚后即时清除内脏。

清洗喷淋装置装配:环绕于去皮、剖肚、清除模块外侧,喷头朝向加工区域,确保冲洗无死角。

各功能模块与机架装配:采用螺栓固定,预留 1-2cm 调节空间,便于设备调试与维护。

装配体整体遵循 “加工流程连贯、操作空间合理、卫生无死角” 原则,确保各部件协同运作,同时便于日常拆卸清洗与部件更换。

3.4 有限元分析

通过有限元分析软件对设备核心部件进行力学性能测试,确保加工过程中的稳定性与安全性:

定位夹紧机构:在最大夹紧力度 2N 作用下,应力分布均匀,最大等效应力为 120MPa,远低于不锈钢 304 的屈服强度(205MPa),形变位移最大值仅 0.02mm,确保夹紧牢固且不损伤鱼身。

定位夹紧机构:在最大夹紧力度 2N 作用下,应力分布均匀,最大等效应力为 120MPa,远低于不锈钢 304 的屈服强度(205MPa),形变位移最大值仅 0.02mm,确保夹紧牢固且不损伤鱼身。

剖肚刀具:在切割受力 50N 时,刀刃应力集中区域最大应力为 180MPa,形变位移 0.01mm,满足连续切割的强度要求,无断裂风险。

剖肚刀具:在切割受力 50N 时,刀刃应力集中区域最大应力为 180MPa,形变位移 0.01mm,满足连续切割的强度要求,无断裂风险。

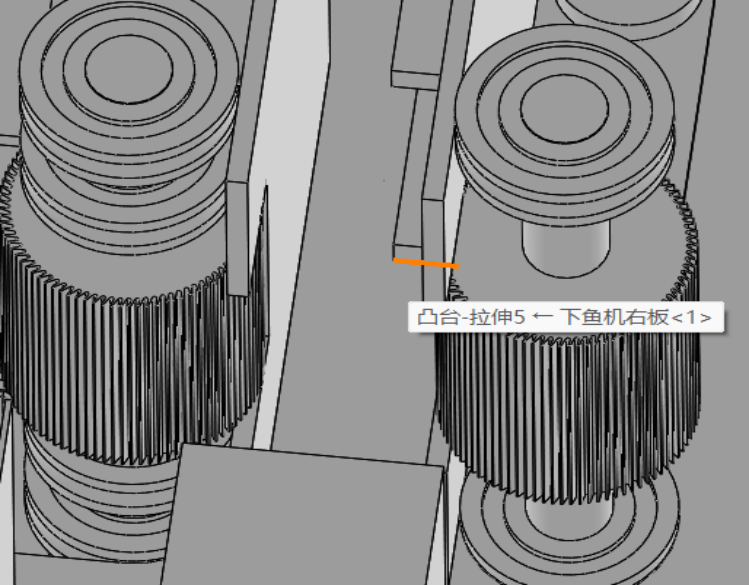

去皮滚筒:在高速旋转(转速 300r/min)与接触压力 1N 作用下,滚筒轴的最大应力为 90MPa,形变位移 0.03mm,运行稳定无异常振动。

机架结构:在设备自重与加工负载(最大负载 50kg)作用下,机架最大应力为 80MPa,安全系数达 2.5,无明显形变,确保设备整体稳定性。

分析结果表明,设备核心部件在额定工作条件下受力合理、强度充足、形变微小,能够承受长期连续加工的需求,为设备的可靠运行提供了坚实保障。

四、创新点

四、创新点

1.功能一体化集成:打破传统初加工 “多设备分步操作” 的局限,集成进料、定位、去皮、除内脏、清洗、出料全流程功能,实现一站式初加工,无需人工频繁干预,大幅提升加工效率。模块化设计支持单独升级或维修核心部件,一体化结构减少卫生死角,提升设备耐用性与卫生性。

2.标准化加工保障:通过可调节定位机构与参数化控制,适配 50g-5000g 不同重量、不同品类鱼类的加工需求,无需更换设备或大幅调整结构,解决传统设备 “单一适配” 的痛点,提升设备通用性。

3.安全智能设计:采用食品级不锈钢 304 与柔性硅胶等安全材质,所有与鱼类接触部件均可拆卸清洗,配合 360° 喷淋装置,有效避免细菌滋生;自动化加工减少人工接触,降低交叉污染风险,同时加工效率较传统方式提升 3-5 倍,兼顾卫生安全与生产效率。

4.低损易维护:切割部件与毛刷采用柔性化设计,能精准贴合鱼身弧度,有效降低鱼肉损耗率;关键部件采用模块化可拆卸结构,清洁无死角、维护更便捷高效,同时可灵活适配不同体型鱼类的加工需求,实用性更强。