一、研究背景与意义

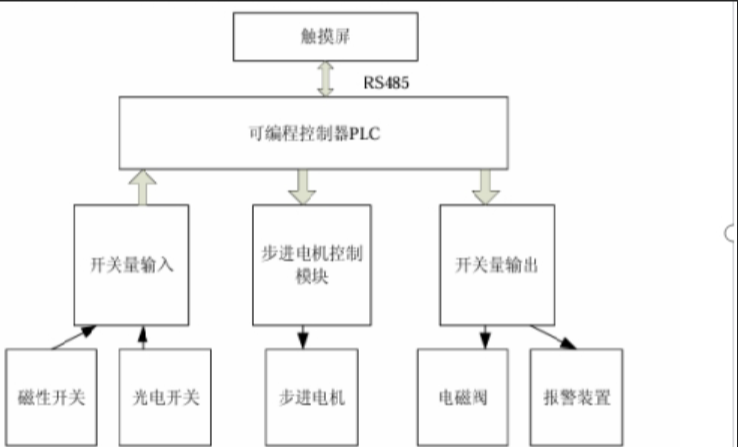

随着电子产品制造精度要求的提升,传统人工点胶技术因胶量不均、位置偏移等问题难以满足高效生产需求。全自动点胶机通过三轴运动控制、精准路径规划及胶量调节,显著提升了点胶一致性与效率,尤其在半导体封装、汽车电子等高端制造领域具有重要应用价值。本研究基于触摸屏、PLC与运动控制单元的集成方案,旨在突破国外技术壁垒,推动国产点胶设备向高精度、智能化方向发展。

![]()

![]() 二、系统硬件设计

二、系统硬件设计

控制系统以PLC为核心,搭配威纶通触摸屏实现人机交互,并通过步进电机驱动三轴机械平台完成复杂轨迹运动。硬件选型包括:

PLC型号:HK-3D-U101,支持多轴脉冲输出与高速响应,满足±0.008mm的重复定位精度;

步进电机:86BYG250B-0202混合式电机,转矩达5N·m,确保负载能力与运动稳定性;

电源模块:雷赛LSP-400-60,提供过载保护与稳定电力供应。

系统通过限位开关实时检测位置信号,形成闭环控制,提升运行可靠性。

三、软件与控制方案

编程平台:采用GX Works2软件编写PLC程序,实现点胶路径规划(如直线、圆弧、矩形涂胶)、电机调速及胶量控制功能;

运动模式:支持单点点胶、连续线段点胶及三维空间轨迹插补,通过威纶通触摸屏界面一键切换自动/手动模式;

仿真验证:利用GX Works2离线仿真功能测试逻辑流程,确保系统在复位、故障报警等场景下稳定运行。

四、技术亮点与应用成效

精度提升:通过多轴联动算法与闭环控制,胶量误差控制在±0.5%以内,适用于微米级工艺场景;

自动化集成:结合PLC与触摸屏通讯,减少人工干预,生产效率提升约60%;

国产化突破:设备成本仅为进口产品的1/3-1/5,已成功应用于邯郸企业装饰品封装产线,显著降低人力成本并提高产品一致性。