高含水率下玉米低损高效柔性纵轴流脱粒装置研发报告

作品内容简介

我国农业生产对玉米收获的机械化和智能化水平提出了更高的要求,脱粒是玉米机械化收获中关键环节,机械脱粒造成的玉米籽粒破碎和损伤严重制约着玉米收获质量。本项目针对当前我国高含水率玉米收获领域的高破损问题,分析脱粒装置在脱粒过程中存在的问题及形成原因,开展对高含水率玉米的物理力学特性研究,对现有装置进行实验,探究喂入量、脱粒间隙、脱粒元件排布、滚筒转速等工作参数的最优组合,在现有基础上创新设计一种柔性纵轴流脱粒装置,创新点集中于脱粒间隙的智能控制以及柔性脱粒元件设计,滚筒设计为三段组合式结构,前端采用新型剑齿脱粒元件,剑齿相对于板齿增强了对籽粒的打击力度,提高了脱净率,相对于钉齿,减小了其对玉米籽粒的压强。中段采用柔性万向钉齿脱粒元件,利用钉齿的强大的脱粒能力脱下前段剩下的较难脱下的玉米籽粒,同时当柔性万向钉齿对玉米的冲击力过大时,万向节会转向一定角度来缓解冲击力。尾部为排草板,以增强对穗轴等杂物向外的排出能力。在凹板筛与钉盖之间装有缓冲弹簧,玉米受到强烈挤压时,弹簧拉伸从而增大脱粒间隙,在玉米无法充分接触凹板筛与脱粒元件时,弹簧收缩从而减小脱粒间隙,实现脱粒间隙的自适应调节。顶盖内表面铣有仿生波纹,可模仿人的手掌使玉米在脱粒滚筒中转动的全程都受到充分揉搓。再对三维模型进行EDEM仿真实验,调整不足,研制符合要求的样机,开展样机各项测试,最终实现对高含水率玉米的高效低损脱粒。

1.研发(设计)背景及意义

(1)国外发展现状

图1 美国凯斯公司 9250 型联合收割机

美国凯斯公司(Case IH)的前身国际收割机公司(IHC)最先将纵轴流脱粒系统集成于联合收割机,凯斯公司的250系列联合收割机旗舰机型9250(图1 a)脱粒系统采用单纵轴流脱粒形式,其配备的ST脱粒滚筒(图1 b)为不断变化的收割条件而开发,是实现低损高效脱粒的关键。脱粒滚筒上配备有40个纹杆式脱粒元件(图1 c),同时可模块化搭配不同凹板筛(图1 d)实现多样化作业。ST脱粒系统的可通过液压装置调节凹板筛位置以调整凹板间隙,同时设置有6组导流板,可以根据作业工况调节导流板实现物料流的调控,同时AFS Harvest Command自动化系统可以根据物料特性、作业工况自动调节作业参数,实现高效、高质的收获作业,9250型联合收割机平稳的脱粒工艺实现超低的谷物破损率,使其在脱粒质量领域成为无可争议的领导者[1]。

图2 德国克拉斯公司 lexion 8900 联合收割机

德国克拉斯公司(Claas)旗舰联合收割机Lexion系列的高端机型Lexion 8900(图2 a),配备了“多切+双纵”的脱粒模式。Lexion 8900搭载APS Synflow Hybrid脱粒系统(图2 b),APS Synflow Hybrid延续了Lexion系列切向脱粒、预加速滚筒和轴向二次分离结合的概念,实现高效、高质脱粒分离作业。脱粒滚筒直径为0.755m,相比上代产品扩大26%,脱粒滚筒设置有10个粗纹杆式脱粒元件,脱粒滚筒的大直径产生132°的低接触角。高效的脱粒滚筒结构结合滚筒转速的同步,实现了畅通、平稳且高效的作物流。为了快速适应所有作物类型和作业条件,在联合收割机控制系统CEMOS Automatic中,所有脱粒凹板筛区段均可通过液压方式进行调整,实现高效脱粒分离的同时提供过载保护防止堵塞。同时CEMOS Automatic机器优化系统为自适应学习系统,可通过机器作业工况、作业参数、作业质量不断优化作业性能[2]。

(2)国内发展现状

我国对玉米脱粒机械的研究及生产起步较晚,于20世纪50~60年代开始研制;随着我国玉米脱粒机的发展,越来越多的学者与工程技术人员对清选装置进行了大量的研究与实验。上个世纪70年代初期,我国自行研制的冲击式原理玉米脱粒机得到了普及应用,当时以大、中型脱粒机为主。进入80年代后,农村开始实行家庭联产承包责任制,我国又相继研发了冲击式原理的一系列中、小型玉米脱粒机,以适应农户的生产需要[3]。进入21世纪,我国又自主研发了新型挤搓式玉米脱粒机。李耀明等[4]对成熟期的油菜进行了脱粒试验,探究出轴流式、装有短纹杆块的脱粒滚筒对油菜脱粒的效果较好,油菜籽粒破碎率较低;其又进行了短纹杆—板齿与钉齿脱粒装置的脱粒对比实验发现短纹杆—板齿式脱粒装置的脱出物杂余量小、功耗低[5]。衣淑娟等[6]利用轴流式、脱粒元件为板齿和钉齿组合式脱粒滚筒对水稻脱粒展开试验研究,发现了脱出物轴向分布曲线规律;徐立章等[7]通过设计的纹杆块和板齿组合式的双横轴流脱粒滚筒进行试验研究发现,该装置可以在较大喂入量情况下仍可实现低损伤率、高脱净率。2001年农业部规划设计研究院何晓鹏在消化吸收美国引进设备基础上进行自主研发的新型挤搓式玉米脱粒机,由北京西达农业工程科技发展中心、甘肃酒泉奥凯种子机械有限公司和北京市丰田种子机械厂在进一步改进的基础上生产出了各种系列挤搓式玉米脱粒机。目前,国内对于玉米籽粒收获技术的研究主要以农机厂商和科研院所为主,其中天津勇猛、山东宁联等是国内研究先进玉米籽粒收获机的典型代表企业;另外以中国农业机械化科学研究院、吉林大学、中国农业大学和浙江大学为代表的科研院所也均对玉米籽粒收获机的关键技术进行了深入探究。

天津勇猛机械股份有限公司研制的4LZ-21玉米籽粒收获机,如图3所示。该收获机采用单纵轴流脱粒滚筒实现脱粒分离过程;采用液压无极变速调速方式,转速调整方便快捷,提高了工作效率和整机的适应能力[8]。

山东宁联机械制造有限公司研发的4YZL-8AYS自走式玉米籽粒收获机,如图4所示。脱粒滚筒采用纵向双轴流钉齿式脱粒分离装置,破碎率低;加宽型清选筛配合无级变速风机和二次复脱装置,籽粒清选干净,更换谷物割台可完成小麦、荞麦等谷物收获。

图3 天津勇猛4LZ-21玉米籽粒收获机 图4 宁联4YZL-8AYS玉米籽粒收获机

浙江工业大学陈孝海针对挤搓式玉米脱粒装置工作原理、脱粒装置结构和脱粒特点进行分析,对脱粒时玉米籽粒特性进行研究;利用有限元方法进行玉米籽粒受压仿真分析,采用软件建立单个种子玉米籽粒的力学性能分析模型,并对有限元模型进行了收敛性分析、三维模型与二维模型的对比,对有限元计算模型进行了验证[9]。

吉林大学于建群课题组提出基于颗粒聚合的方法建立玉米果穗,自主研发了AgriCAE离散元仿真软件,其软件可以进行玉米脱粒过程离散元仿真计算,并能自动计算脱净率和损伤率以及评价玉米脱粒机的性能,对进行玉米脱粒过程的研究和玉米脱粒装置的优化具有指导性作用[10],如图5所示[11]。

图5 基于离散元的玉米果穗建模和脱粒过程

山东理工大学王占滨同学的在其硕士在读期间中开展了不同品种玉米籽粒特性研究,进行了机收适宜性评价,为后续筛选适宜机收品种、脱粒试验台研制以及EDEM离散元仿真提供了数据支持;进行了柔性锤爪式玉米脱粒装置试验台设计及EDEM离散元仿真分析,如图6、7所示[12]。并试制试验台,运用试制成功的柔性锤爪式玉米脱粒装置试验台进行了单因素试验、正交试验及脱粒验证试验,获得柔性锤爪式玉米脱粒装置最优工作参数,筛选出适宜机收的品种。他在研究中对于EDEM仿真软件的应用是现在的主流仿真方式之一。

图6 锤爪式EDEM仿真过程 图7 钉齿式EDEM仿真过程

国内众多学者及科研机构也在研究切流轴流组合式脱粒装置。唐忠等[13,14]搭建谷物切流轴流组合式脱粒装置试验台,通过试验开展对其进行了理论分析;徐立章等[15]对水稻切流-单轴流组合式脱粒装置进行了试验优化设计;李耀明等[16]对水稻切流-双横轴流组合式脱粒装置进行试验,实现了高脱净率和低损伤率;李磊等[17]改变了水稻切流轴流组合式滚筒倾角,保证了喂入、脱粒的平稳性;饶师任等[18]对小麦切流-双纵轴流脱粒装置进行试验研究,得出最优作业参数组合;杨立权等[19,20]对玉米切流-横轴流脱粒装置进行试验研究,通过安装有不同形式的脱粒元件,得出该装置最优工作参数范围。

(3)研发意义

国内农机企业、科研院以及国内众多学者所均对玉米籽粒直收脱粒技术及综合切流式脱粒装置和纵轴流式脱粒装置的优缺点进行了相应的探究,但适用于我国黄淮海地区高含水率玉米的玉米籽粒直收脱粒装备尚在研究中,现存的玉米籽粒直收脱粒装置暂时不能满足我国黄淮海地区对于玉米籽粒直收的标准要求,籽粒破损率高、未脱净率高的现象仍然存在,因此,加强脱粒机籽粒高含水率情况下脱粒低损伤的研究是非常重要的,开展对高含水率玉米的物理力学特性研究,分析脱粒过程中存在的问题及形成原因,揭示玉米脱粒机理,探索高含水率籽粒低损、高效玉米脱粒方法,创制相关机具和技术,并构建具备可扩展性的多维度玉米脱粒预测模型。在高含水率的情况下,提高玉米脱粒装置的脱粒水平及玉米收获质量。

2.研发(设计)方案

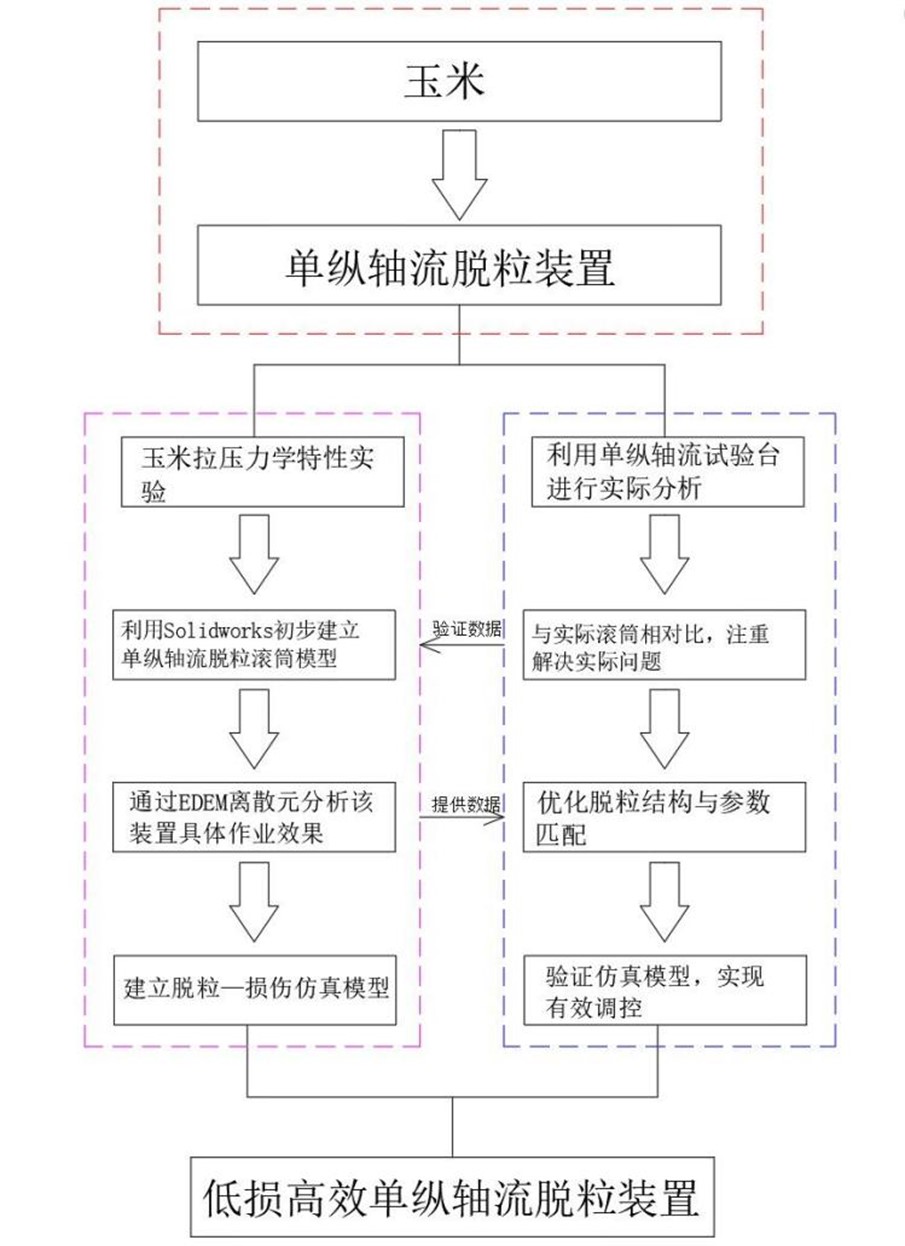

图8 技术路线图

技术路线如图8所示

(1)调查现有装置结构特点与脱粒方式,探究现有装置的优劣势及未来发展趋势。

(2)查阅相关文献,确定研究方向,进行玉米籽粒拉压力学特性实验,考量其载荷与其材质强度,建立力学特性曲线。

(3)利用Solidworks建立单纵轴流脱粒滚筒的三维模型,通过EDEM仿真分析其可行性与作业效果,计算籽粒破损率与脱净率。

(4)设计新型单纵轴流脱粒元件,开展实验对仿真数据进行验证并优化。

(5)对所研究内容整理归纳,撰写结题报告。

3.理论设计计算

纵轴流柔性脱粒滚筒外形结构,整体分为三部分。前部为喂入机构元件,采用螺旋头设计,以实现将玉米果穗运输到脱粒部分;用合理的螺旋头个数解决玉米果穗难以运动的问题。使脱粒事半功倍,一定程度下解决果穗飞溅的问题。中部为脱粒部分,又分为两个区域。前区采用剑齿元件,提高脱粒元件对果穗的捉取能力;后区采用万向柔性钉齿,强化了对玉米果穗的脱粒效果,又降低了揉搓过程中对果穗的损伤;尾部为板式结构,增强对玉米轴芯的排出能力。为了实现循环脱粒过程果穗的翻转和向后运动,剑齿元件和万向柔性钉齿元件均才用螺旋线排列;为了增加单位长度脱粒元件对果穗的脱粒次数,剑齿螺旋头数选择为6,万向柔性钉齿螺旋头数选择为3。

滚筒长度设计也是玉米脱粒过程对于果穗脱粒的一个重要因素。滚筒长度过短会导致脱粒效果差,滚筒长度过长会导致玉米轴芯多次撞动破碎筛分,增大清选负担。故而滚筒长度必须设计合理。本研究在查阅《农业机械设计手册》后,结合公式,得到滚筒长度范围为2-3m。脱粒装置总长度为喂入段,脱粒段,排杂段三段之和。其中喂入段长400mm,脱粒段长度1500-2000mm,排杂段长150mm。滚筒直径设计对于脱粒装置脱粒性能有重要影响,查询国内外脱粒装置资料,之脱粒装置齿顶圆直径一般范围在550-650mm,齿根圆直径一般大于300mm。当滚筒直径较小时,凹板分离面积过小,容易使玉米轴芯摩擦接触难以分离,造成滚筒堵塞,机器停止运作,损伤电机,当滚筒直径较大时,玉米投入量增大,使电机超负荷运作,增加功耗,也使机器笨重,所以,结合喂入量,玉米物料特性,脱粒装置整体尺寸及应用环境考虑和根据农业机械设计手册要求,确定滚筒齿根圆直径为400mm,脱粒部件高度75mm,滚筒直径为550mm,最终形成的滚筒结构如图9所示。

图9 脱粒滚筒设计图

纵轴流柔性脱粒滚筒由上下两部分滚筒外壳组成脱粒室,顶盖内表面铣有仿生波纹,如图10所示,可模仿人的手掌剥玉米使玉米在脱粒滚筒中转动的全程都受到充分揉搓。并且果穗在滚筒内受离心力作用,在滚筒上方通常贴内壁运动,为防止籽粒破损,波纹凸起不必太高,结合文献可知,波纹凸起高度设置为20mm。

图10 顶盖仰视图

凹板筛是脱粒分离装置的重要部分,位于脱粒滚筒正下方,有着脱粒和分离的作用,凹板筛主要由圆管、安装板、纵隔板和侧面弧板组成,结合文献可知,圆管型脱粒凹板,可以圆形钢管代替栅格板和筛条,以减小栅格板对果穗的正应力,提高脱粒质量,设计如图11所示。

图11 凹板筛轴测图

缓冲弹簧设计计算:考虑到一般情况下,最多有2个剑齿和1个钉齿同时在凹板筛正上方接触玉米果穗,接触长度大约为100-120mm之间,测量得平均玉米粒厚为4.3mm左右,所以瞬间大约有23-28颗玉米被挤压揉搓,高含水率的玉米籽粒立式挤压破损的极限力为100-150N之间,而脱粒所需力范围为2~41N,取力为45N,玉米对凹板筛的总瞬时挤压力为1035-1260N之间,且一共装有12个弹簧,所以弹簧的预紧力为85-110N之间。

图12 凹板筛受力分析图

对凹板筛受力分析如图12所示。

4.工作原理及性能分析

<span style="font-size: 12.0pt; font-family: 宋体; mso-ascii-font-family: 'Times New Roman'; mso-hansi-font-family: 'Times New Roman'; mso