1.设计原理:

本项目旨在设计一款适用于设施农业的高性能舵轮底盘。其核心设计原理是构建一个“机械-电控-算法”三位一体的协同技术架构。

机械设计上,采用“井字形”铝管复合结构确保底盘刚性与轻量化,并选用舵轮搭配直线悬挂系统,以提供全向移动能力并保障运动稳定性。

电控系统以高性能STM32主控为核心,通过CAN总线通信协议,精准控制大疆无刷电机与FOC电调,实现平稳高效的动力输出与实时数据反馈。

导航算法层面,则融合激光雷达与IMU数据,基于优化后的ICP算法进行定位,并采用DWA算法进行局部路径规划与动态避障。

该设计通过各模块的深度集成与优化,最终使底盘能够灵活适应温室、大棚等复杂作业环境,满足设施农业机器人对负载、续航及灵活性的特定需求。

2.设计方案:

2.1机械设计:

一、 总体方案与底盘架构

本项目摒弃了传统差速或阿克曼转向结构,创新性地采用了舵轮轮系作为移动方案。该方案由采用2舵轮2全向轮设计,每个舵轮集成了驱动电机和转向伺服电机,通过精确的协同控制,可实现平面内前后、横向、斜向及原地旋转的全向移动(Omni-directional Movement)。这种移动方式极大地提升了机器人在温室、大棚等狭窄作业通道内的灵活性与通过性。

底盘主体结构采用模块化设计思想,由核心车架与四个独立的舵轮模块组成。核心车架采用经过有限元分析优化的“井字形”空间桁架结构,由高强度7075铝合金方管焊接而成。此结构在保证极高扭转与弯曲刚度的同时,实现了轻量化目标。车架底部铺设1.5mm厚防滑铝板,用于承载电池、主控及作业设备。

二、 关键结构设计

- 连接与加固:关键承力节点采用10.9级高强度内六角螺丝连接,并在内部加装PLA 3D打印结构件,有效防止铝管端部在螺栓预紧力作用下的压溃变形,确保连接可靠性。

为提升抗正面碰撞能力,车体前端集成了一块6mm厚的FR-4玻纤板作为防撞梁,该材料具备优异的强度、刚度和耐腐蚀性能。

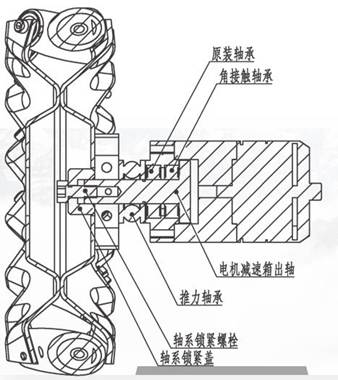

- 轮系与悬挂:舵轮本体采用标准工业组件,确保精度与可靠性。车轮选用聚氨酯包胶轮,其肖氏硬度为90A,并在表面进行磨砂处理,在提供足够支撑刚度的同时,保证了在潮湿水泥地、环氧地坪等典型设施地面上的优异抓地力。为应对设施农业地面可能存在的不平整,为每个舵轮设计了直线弹簧悬挂系统。该悬挂沿车轮铅垂方向运动,能有效吸收微小的地面冲击,确保四轮始终接地,维持运动的平稳性与操控精度。

三、 设计创新与性能保障本机械设计的创新点在于:

- 复合结构应用:创新性地将高强度铝合金的力学性能与FR-4玻纤板的耐腐蚀、抗冲击特性相结合,实现了刚-柔并济的防护体系。

- 连接细节优化:通过简单的3D打印件解决了薄壁铝管连接的世界性难题,成本低廉且效果显著。

- 全向移动与悬挂结合:将直线悬挂与舵轮系统集成,在实现全向移动这一高级功能的同时,兼顾了基础的道路通过性与平顺性。

2.2运动控制:

一、 电控系统硬件设计电控系统以高性能的STM32F405RGT6作为主控单元,

负责复杂的数据处理与任务调度。动力系统选用大疆M3508/GM6020直流无刷电机,搭配有感FOC电调,确保高扭矩输出与平稳控制。电调通过CAN总线与主控通信,选用TI的SN65HVD232作为CAN收发器,以实现高速、可靠的多节点通信。供电方案采用TI的TPS5430降压芯片,为系统提供稳定高效的电源转换。所有硬件方案均通过WEBENCH POWER DESIGNER和TINA软件进行仿真验证,并最终完成主控PCB的设计与打样测试。

二、 底盘运动控制实现底盘控制的核心是运动学解算,将整车的目标运动向量 [vx, vy, ω]转换为每个舵轮的速度 v和角度 θ。

工程实现中采用atan2函数进行高效计算。控制策略上,采用功率环、速度环、角度环三环控制。功率环使用增量式PID限制最大输出;舵轮控制则以内环速度环和外环角度环相结合,输出电流指令,实现对舵轮的精准伺服控制。

三、 定位与导航算法算法层面,机器人采用先进的LIO(激光雷达-惯性测量单元紧耦合)算法进行定位与建图。系统以100Hz的IMU数据进行状态预测,并以10Hz的激光雷达点云数据进行扫描匹配与状态更新,有效校正IMU漂移。点云匹配采用“点到面”模型,

通过迭代误差状态卡尔曼滤波(IEKF)优化位姿估计。对于初始位姿确定,优化了ICP算法,通过在360度范围内分步计算以确保稳定性。局部路径规划基于DWA(动态窗口法)算法,该算法综合考虑了机器人的运动学约束、动力学约束以及实时感知的障碍物信息,

在线生成既安全又符合运动能力的局部轨迹,实现动态避障。

2.3机器人技术:

一、高性能机动平台: 机器人采用独特的舵轮式全向移动底盘,基于“机械-电控”深度协同的设计理念。以高强度复合结构确保轻量与刚性,通过STM32主控与CAN总线网络,精准控制大扭矩无刷电机,实现了前后、横移、旋转的灵活机动性,出色克服了温室、大棚等狭窄崎岖地形的通行难题。

二、紧耦合智能感知系统: 定位导航系统采用先进的激光雷达-IMU紧耦合算法(LIO-SLAM),将IMU的高频姿态数据与激光雷达的点云信息深度融合,有效解决了单一传感器在动态或特征稀疏环境下的定位漂移问题,实现了厘米级的高精度、高鲁棒性实时定位与地图构建。

三、动态实时规划与避障: 在已知环境地图基础上,机器人运用DWA(动态窗口法)局部规划算法,能够实时评估自身的运动学约束与动力学约束,在全局路径指导下,生成兼顾安全性、效率性与平稳性的局部轨迹,有效规避静态与动态障碍物,确保了作业过程的安全与流畅。

2.4系统集成:

系统集成以主控单元(STM32F405) 为大脑和神经中枢。在硬件层面,主控板通过精心设计的PCB布局,将CAN总线收发器(SN65HVD232)、降压模块(TPS5430)等外围电路无缝连接,形成了一个稳定可靠的硬件平台。这个平台为电机控制和传感器数据采集提供了坚实的物理基础。

软件层面,系统通过嵌入式程序实现了通信协议的解析与指令调度。底盘控制算法作为连接上层决策与底层执行的桥梁,持续运行运动学解算,将导航算法发出的高层移动指令(如“向前0.5米/秒,左转10度/秒”)实时翻译成每个舵轮特定的速度与角度指令集。这些指令通过CAN总线这一高速通信网络,精准下发至各个电调,驱动M3508/GM6020电机协同工作,从而精确实现机器人的全向移动。

同时,系统的感知与决策闭环通过算法模块完成。激光雷达与IMU作为机器的“眼睛”和“小脑”,其数据被紧耦合的LIO算法实时融合,构建出环境地图并给出高精度的自身定位。定位信息作为DWA局部规划算法的输入,使其能够根据实时环境障碍物动态计算出一条安全、可行的局部路径,并生成新的移动指令反馈给底盘控制器。

2.5.安全性和生产工艺:

一、 全方位安全保障体系本机器人的安全性设计贯穿机械、硬件、软件三个层面。机械安全上,底盘采用高强度的“井字形”铝管框架与6mm厚FR4玻纤防撞梁,能有效吸收和分散意外碰撞的冲击能量,保护内部核心元件。

硬件安全上,电控系统集成了多重保护机制:电源模块选用TPS5430芯片,具备过流和热关断保护,防止电路短路或过载;电机电调可实时反馈电流、温度等数据,主控单元据此监控功率输出,通过增量式PID算法动态限制最大功率,避免电机过载烧毁或失控。软件安全上,算法层设计了紧急停止中断、运动边界约束以及基于DWA算法的实时动态避障,确保机器人在任何情况下都能优先执行安全策略,避免对人员、作物及自身造成伤害。

二、 精益化生产工艺与流程在生产工艺上,项目遵循了从仿真验证到实物制造的精益化流程。在PCB制造前,我们充分利用了TI官方的WEBENCH POWER DESIGNER和TINA软件对电源电路和通信接口进行深度仿真与参数优化,从理论上确保了电路设计的合理性与稳定性。基于仿真结果,我们使用